1引言

随着航空制造技术的发展,复合材料在大型客机中的用量也越来越大,其应用部位已由非承力部件及次承力部件发展到主承力部件,复合材料制件的尺寸越来越趋于大型化、整体化[1],大尺寸、大厚度的零件越来越多,零件几何尺寸的增大带来了一系列新的问题,如热膨胀、固化变形、制件厚度等因素对制件外形的影响变得不容忽视。梁类零件做为飞机结构的骨架零件,装配工序对梁类零件外形尺寸有较高的要求,大型复合材料制件的成型精度成为其制造的关键技术。国内外研究人员研究了加筋壁板的制造工艺。Elaldi等[2]研究了J型复合材料加筋壁板的制造;杨博等[3]采用共固化的成型方案,研制了大尺寸复合材料“工”形加筋壁板。张纪奎[4]等研究了固化变形的影响因素。韩培培等[5]依据生产经验取1°回弹补偿角以保证U形梁的尺寸精度,均依赖经验数据,很难给出准确的回弹值。翼面类加筋壁板结构的筋条通常设计为T型或工型,部分机型的梁结构也设计为工型,此类零件一般采用双侧硬模的方式制备。硬模传压的效果直接决定了零件的成型质量,因此研究硬模传压的有效性及均匀性对于T型或工型零件成型过程的机理分析及对内部质量的控制是十分重要的。

以工型复合材料翼梁为研究对象,从工程实际应用出发,通过试验,系统研究影响复合材料工型梁成型的因素,分析硬模传压的有效性及均匀性,为其工程化应用打下了基础。分析了工艺方案、0°纤维填充体积和填充方法对工型梁成型质量的影响。

2 工型梁介绍

2.1 工型梁结构

梁长约1.5m,腹板高度约95mm,厚度变化跨度大,从1.5mm到6mm,变厚坡度大。使用的材料为高温固化双马树脂单向带预浸料。

2.2工艺难点分析

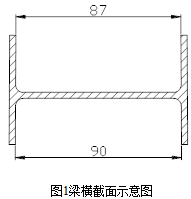

1)梁存在收口,如图1所示。如何设计工装和脱模成为本文研究的重点。

2)梁腹板区域厚度变化区较多,在尖部腹板区存在子铺层,如何保证腹板区加压的均匀成为关键。

3)0°纤维填充区域因填充量不准易出现产生凹陷,富树脂,凸起等缺陷。

2.3主要技术指标

(1)外观质量:外表面光滑平整;

(2)内部质量:分层、空隙密集、脱粘等缺陷在可控范围;孔隙率≤1.5%;

(3)厚度控制:理论厚度的±5%;

3工艺方案确定

3.1工艺方案选择

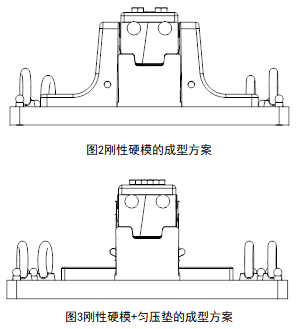

工装是复合材料赖以成型的基础,其结构形式决定着制件的内部质量和外型尺寸精度,工艺过程中是否易于组装和脱模。从工装结构形式考虑,工型梁的成型方案可分为2种:

方案1为刚性硬模的成型方案,如图2所示。把预浸料坯料上下垂直放置阳模工装,便于预浸料坯料组合和压力传递。上下垂直组合阳模工装整体稳定性好,有利于脱模。依据两侧缘条外形面制备金属工装。用来制备保持缘条表面形状的复合材料匀压板。

方案2为刚性硬模+匀压垫的成型方案,如图3所示。把预浸料坯料上下垂直放置阳模工装,便于预浸料坯料组合和压力传递。上下垂直组合阳模工装整体稳定性好,有利于脱模。在上阳模与梁接触的腹板区硫化一层橡胶,橡胶匀压板的存在可有效提高制件腹板区承接压力的均匀性。依据两侧缘条外形面制备金属工装,用来制备保持缘条表面形状的复合材料盖板,复合材料盖板具有一定的刚度,可以保证制件的表面质量,盖板与梁制件硫化一层橡胶,可保证与制件的协调性。

3.2工装设计和制造

复合材料成型工装常用的材料有普通钢、Invar钢、复合材料和铝等。对于复合材料构件,与Invar钢的热膨胀系数最接近,使用Invar钢工装成型最理想,但成本较高;复合材料材质的工装依靠金属工装成型,增加成本;使用普通钢工装成本低,因该零件尺寸较小,热膨胀的影响较小,综合考虑,采用普通钢Q235做为工型梁的工装材料。

因梁存在收口,需将收口处工装进行分块制造,利于脱模。梁尖部腹板高度较小,同时尖部厚度较薄,在该区域不分块,最终将工装分成三块,为保证三块工装的整体性,使用定位销和螺钉将三块工装定位在一块整体工装上,该工装为上模利于脱模。

3.3制造工艺流程

梁制造采用传统的真空袋-热压罐法。工艺参数如下:

1)制件坯料由室温以不大于3℃/min的速率升至110℃±5℃,保温40min;

2)以不大于3℃/min的速率升至180℃±5℃,保温60min;

3)以不大于1.5℃/min的速率升至205℃±5℃,保温300 min;

4)以不大于1.5℃/min的速率降至60℃以下,卸压;

5)全程真空度不低于-0.08 MPa,压力不低于0.4 MPa。

3 结果与讨论

固化成型后,刚性硬模的成型方案因配合不好,产生空隙缺陷,梁缘条厚度超差。刚性硬模的成型方案制造的零件缘条厚度较厚,存在加压不足形成的富树脂缺陷,腹板区局部出现空隙密集缺陷,不同方向压力相同,继续保持原来位置,造成缘条区域加压不足,最终形成厚度超差。局部硬盖板方案制造的零件厚度较为均匀。刚性硬模+匀压垫的成型方案制造的零件厚度较为均匀,罐压将通过真空袋、透气毡等封装材料直接传递至铺层,零吸胶工艺下,复合材料在成型过程中几乎没有树脂流出,纤维含量变化很小,固化过程中预浸料坯料承受的压力较为均匀,因此厚度比较均匀。

所需研制的复合材料梁厚度变化显著、外形公差要求高,比较上述2种方案,方案2成型质量好,变形易控制,可通过对厚度的控制实现对梁外形的精确控制,因此采用方案2的成型方案。

4结论

刚性硬模+匀压垫的成型方案成型质量好,变形易控制,可通过对厚度的控制实现对梁外形的精确控制,内部未出现质量问题。

参考文献

[l] 杨博,王菲,陈永清,等.大尺寸复合材料翼梁的制造技术发展[J].航空制造技术,2013(22):74-76.

[2] Elaldi F, Lee S, Scott R. F. Manufacture of composite panels with jshape stiffener[J]. Materials and Manufacturing Process №, 1995, 10(1): 27-36.

[3] 杨博, 王菲, 陈永清, 等. 大尺寸复合材料“工”形加筋壁板研制[J]. 航空制造技术, 2014, 15: 112-115.

[4] 张纪奎,郦正能,关志东,等.热固性树脂基复合材料固化变形影响因素分析[J]复合材料学报,2009,26(1):179.

[5] 韩培培,孟庆杰.复合材料u形梁成型模具设计[J]玻璃钢/复合材料,2015(3):73-77.