引言

先进的碳纤维树脂基复合材料由于其较高的比刚度、比强度和良好的可设计性而在航空航天等领域中得到广泛的应用。[1] QY9511双马来酰亚胺树脂因其固有的良好的耐热性和化学结构的可设计性,使其可兼顾韧性、耐热性与工艺性,成为航空领域复合材料结构最受欢迎的基体之一。QY9511树脂基碳纤维预浸料目前已广泛应用于飞机各类壁板的生产中。当壁板结构复杂、厚度较大时,QY9511树脂基复合材料壁板通常采取先预吸胶再固化的成型工艺方式。预吸胶工序可以有效的控制壁板的内部质量和厚度,但对于大型壁板来说,增加预吸胶工序一方面提高了生产成本,另一方面降低了生产效率。为了节能降耗、实现精益生产,本文验证了通过优化固化参数实现QY9511树脂基复合壁板直接固化成型的可行性。

1.材料介绍

传统来讲,为了保证飞机厚壁板的产品质量,对于厚度大于2mm的QY9511树脂基复合材料壁板确定的预吸胶和固化工艺通常为:预吸胶在110~130℃下进行,加压0.2~0.4MPa,保温10~50min后进行降温;固化工艺为适时加压0.6~1.5MPa,185℃下保温固化2h,200℃下保温后处理4h,后处理在同等压力条件下进行,后处理过程结束后降温。[2]

2.零件介绍

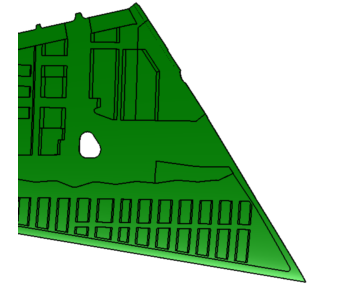

本文选用的研究对象为由CCF300/QY9511碳纤维预浸料制备的复合材料大型蒙皮壁板。零件尺寸约为4000 mm×2000 mm,零件贴袋面存在多处下陷区,厚度为1.68~4.8mm,零件采用手工铺叠、真空袋-热压罐法成型。由于壁板大部分区域厚度大于2mm,以往该壁板的成型方式为先进行预吸胶再固化成型。选取的典型零件的结构示意图如图1所示。

图1 典型零件结构示意图

3.研究内容

已有的工艺方案满足零件生产对质量的要求,但随着CCF300/QY9511碳纤维预浸料制备技术的日趋完善,本文探究了以所选取研究对象为代表的厚度较大、结构较复杂的复材壁板取消预吸胶直接固化的可行性。研究了适用于该类零件的固化工艺参数,同时对包括零件内部质量、表面质量、厚度在内的零件整体质量进行了监测。

3.1固化参数优化

固化参数优化前壁板预吸胶的程序设定为温度升至125℃加压,在125±5℃下保温10min后降温。预吸胶后的固化程序为:温度升至70℃加压,继续升温至185℃,在185~190℃下保温固化60min,再升温至200℃,在200±5℃下保温后处理300min,降温。取消预吸胶直接进行零件的固化,有可能导致零件内小分子不能充分排除,从而导致零件内部产生质量缺陷。已有研究表明,通过结合预浸料粘温特性曲线,优化零件的固化工艺参数,可以有效改善复合材料的内部质量。[3]取消预吸胶的固化程序参数调整为:在温度升温至185℃之前,增加125±5℃温度下保温10min这一保温段。

3.2零件质量监测

取消预吸胶、优化固化参数后通过无损检测对零件内部质量监测,零件无分层和空隙密集缺陷产生。对零件厚度监测,零件厚度可以控制在±8%。取消零件预吸胶直接固化,在固化过程中选择合适的工艺盖板,可以减少预吸胶过程中带来的表面褶皱,从而优化零件的表面质量。

结论

1)对于厚度大于2mm的CCF300/QY9511复合材料壁板可以通过优化固化参数取消预吸胶直接进行固化成型;

2)取消预吸胶直接固化CCF300/QY9511复合材料壁板对零件内部质量、厚度无影响,可以一定程度上优化复杂壁板的表面质量。

参考文献

[1]陈绍杰.我国先进复合材料产事业发展[J].玻璃钢,2014(1):13-26.

[2]赵渠森,王京城.高韧性双马树脂QY9511及其复合材料[C].复合材料—生命、环境与高技术,2002.

[3]李志峰,曹磊.复合材料典型结构梁固化参数研究[J].直升机技术,2017(1):50-54.

作者简介:吕永慧(1991—)女,工程师,硕士研究生,研究方向:复合材料成型工艺