材料力学性能测试是检测以及应用工程现场、材料科学研究的重要方法,依托于测试测量,能够获取到各种材料力学性能参数,包括:材料的屈服强度、弹性模量、抗拉强度、伸长率、断面收缩率以及弹性极限等,与此同时,能够针对于测试材料,获取相关曲线,以此更加的直观认识材料力学性能。本文将从拉伸测试仪设计分析、基于材料微观力学性能的原位拉伸测试仪试验两大方面来进行深入剖析。

一、拉伸测试仪设计分析

针对于拉伸测试仪设计分析,笔者整理了两点,分别是:拉伸测试仪工作原理、驱动单元,本章将一一进行论述。

(一)拉伸测试仪工作原理

测试仪的组成内容有信号检测单元、动力传递以及转换单元、驱动单元、基座、测试执行机构、导向结构等。直流伺服电机为驱动单元主要的部件,测试仪的动力源应用直流伺服电机,将旋转运动进行输出。在测试仪的底部安装直流伺服电机,依托于对电机法兰的使用,在测试仪的安装板上进行固定。高速蜗杆收到直流伺服电机旋转运动的传递,想要确保高效的进行动力床底,要高度重视高速蜗杆的轴线和直流伺服电机。依托于控制直流伺服电机的运动模式,能够加载出各种形式[1]。

(二)驱动单元

驱动单元涉及直流伺服电机支座和直流伺服电机。在多种领域中,包括:汽车、工业自动化、仪器与检查、医疗器械、通讯、机器人技术、医疗器械等,本次选用的编码器为 MR 编码器M 型 512 线、瑞士maxon motor 公司的 EC-max22 25W 直流伺服电机的应用十分广泛[2]。

二、基于材料微观力学性能的原位拉伸测试仪试验

针对于基于材料微观力学性能的原位拉伸测试仪试验,笔者整理了三点,分别是:T2纯铜原位拉伸力学性能测试、AZ31B 镁合金原位拉伸力学性能测试、不同速度下的拉伸力学性能测试,本章将一一进行阐述。

(一)T2纯铜原位拉伸力学性能测试

铜材料的抗腐蚀氧化、加工成型、焊接、导电、导热有着良好的性能,为此,被广泛使用在日常生活之中和工业行业之中。本文原位力学性能测试了T2纯铜材料,依托于对金相显微镜的使用,原位观测单轴拉伸经过,观测拉伸期间的微观组织变化,分析T2纯铜材料的破坏断裂机理、裂纹扩展、产生,针对于力学性能与T2 纯铜材料微观组织结构之间的内在联系进行深入分析和研究[3]。

(二)AZ31B 镁合金原位拉伸力学性能测试

镁合金属于一种轻金属材料,被广泛应用在现代化工业之中,1.74g/m3为镁合金的实际密度值,镁合金相较于其他金属材料来说,无论是比刚度,还是比强度均较高,不仅如此,阻尼特性较好,在载荷复杂的情况下,相较于铸铁和铝合金来说,减震性能更佳。为此,在多种工业领域中,得到了广泛使用,包括:船舶制造、航空航天、汽车工业等[4]。密排六方为镁合金的晶体结构,1.623为实际轴比值,位错滑移和孪生为密排六方晶体结构金属主要的塑性变形。在测试期间,想要金属不发生裂纹或者是变形的均匀性,需要的滑移系有独立的5个,而镁合金拥有的独立滑移系仅有4个,有产生许多的孪晶于变形期间,有助于更好的协调于镁合金的变形,为此,在塑性变形能力方面,镁合金情况较差。本文,原位拉伸力学性能测试了AZ31B 镁合金,原位观测AZ31B 镁合金拉伸整个经过,并深入研究和分析了镁合金在不同加载速度下的力学性能[5]。

(三)不同速度下的拉伸力学性能测试

本文拉伸测试了AZ31B 镁合金试件,无论是试件的轧制方向(加载速度为5μm/s),还是测试的加载方向(加载速度为2μm/s),均一致,在速度相同的条件下,测试相同的两个试件,比较试件两个的测试结果,在加载速度不同的条件下,对比分析测试获取到的力学性能参数,获取到测试结构受到加载速度的影响。

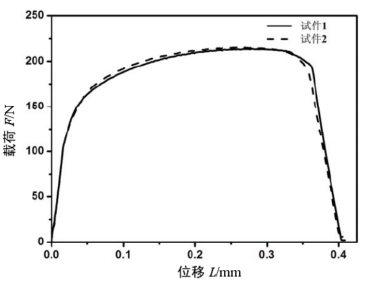

图一为AZ31B 镁合金载荷-位移曲线,2μm/s 为其加载速度。通过图一可以得知,在载荷-位移曲线方面,两个试件的荷载基本上重合,并且有着较高的测试重复性。经过测试可以得知,104.8MPa为试件1的屈服强度,16μm为弹性阶段的实际伸长值,6.6018毫米为试件弹性阶段的等效标距,针对于试件1,通过计算可以得到4.31×104MPa为弹性模量,4.40×104MPa为镁合金的弹性模量标准数值,2.10%为弹性模量的测试误差。213.48N为允许误差范围之中最大的拉伸载荷值,0.4084毫米为试件1的总变形量。针对于试件2,经过测试,得到的105.05MPa为其屈服强度,15.99μm为弹性阶段的实际伸长值,6.6018毫米为试件弹性阶段的等效标距,针对于试件2,通过计算可以得到4.39×104MPa为弹性模量,0.35%是标准数值与弹性模量的误差。214.8N为允许误差范围之中最大的拉伸载荷值,0.4049毫米为试件2的总变形量。测试试件1和试件2,通过对比各种力学性能参数,包括:弹性阶段试件伸长量、最大拉伸载荷、弹性模量、最大变形量、屈服强度等,可以知道试件1和试件2之间存在的差值不大,0.25MPa为屈服强度测试误差值 ,0.24%为误差率, 0.01μm为弹性阶段试件伸长量误差值,0.06%为测试误差率,7.71×102MPa为弹性模量测试误差值,1.76%为测试误差率,最大拉伸载荷测试误差率为 0.62%,最大拉伸载荷测试误差值为 1.34N,总变形量误差值为 3.5μm,0.86%为测试误差率。两组数据的测试有着良好的重复性,各个力学性能参数的测试重复性误差均在小范围之中[6]。

图一 速度 2μm/s 的测试曲线

图一 速度 2μm/s 的测试曲线

结束语:

原位拉伸力学性能测试了AZ31B 镁合金和T2纯铜,应用不同速度,测试了AZ31B 镁合金和T2纯铜,又通过相关速度加载测试了同种材料的试件,曲线的误差均在合理范围之中,具有一定的可靠性和精准度。

参考文献:

[1] 何宇杰,张祥祥,邢淳辉,等. 变角度双轴拉伸与热场耦合材料微观力学性能原位测试仪[J]. 科技风,2021(10):185-186.

[2] 卢江荣,王玉峰,王梦沂,等. 聚吡咯包覆纤维状海泡石改性硅橡胶复合材料的制备及性能[J]. 合成橡胶工业,2021,44(3):191-195.

[3] 朱钰婷,谷琳,何家隆,等. 微纳层叠共挤PP/PA6/CNTs原位微纤复合膜的制备及性能研究[J]. 中国塑料,2021,35(10):1-7.

[4] 王庆伟. 原位生成WAl12和Al2O3混杂增强铝基复合材料制备与性能研究[D]. 黑龙江:哈尔滨工业大学,2009.

[5] 刘海龙,张大旭,祁荷音,等. 基于X射线CT原位试验的平纹SiC/SiC复合材料拉伸损伤演化[J]. 上海交通大学学报,2020,54(10):1074-1083.

[6] 任文涵,高洁,李文燕,等. 原位沉淀碳酸钙对单根竹纤维拉伸性能的影响[C]. //第十届中国林业青年学术论坛论文集. 2012:1-5.