1.序言

在飞机的众多零部件中,绝大多数复合材料零件是构成飞机气动外形的外表零件,具有保证飞机空气动力学性能的重要作用;其特点是结构尺寸大、产品种类多、形状复杂且生产批量小。在传统的复合材料加工工艺中,小尺寸(或型面规整,厚度较薄)的复合材料零件的外形加工通常采用手工操作完成,但精度差、工作量大、效率低;大尺寸(或有复杂曲面的)复合材料零件的加工一般采用数控设备进行铣切,但需要设计制造一套专用的铣切夹具,其研制专用铣切夹具所耗工时占复合材料研制周期的30%以上,很大程度上影响到复合材料零件制造的总效率。随着机种的增多,复合材料零件种类大幅增加,其专用铣切夹具将占用企业大量的管理资源和库存面积。此外由于复合材料零件形状复杂的特点,如果按照传统夹具的设计方法来设计加工时所用的夹具,必将造成夹具的种类众多、适应性差、成本增加和管理难度大等问题。因此,研究和应用可重构、可重用的柔性装夹数控铣切技术是提高复合材料制造效率和降低生产成本的重要途径。

与传统夹具相比,柔性夹具节省了各种专用夹具的开支,降低了生产成本,缩短了工艺准备时间,特别适用于批量小、设计变化大或有升级换代要求的产品。与目前采用的手工切割外形相比,该柔性加工中心具有更高的精度,更能满足未来的飞机研制需求。

对选取的不同形状、不同尺寸、具有代表性的复合材料零件进行柔性装夹铣切试验,在试验中发现问题、解决问题,如垂直柱移位问题、机床联动问题、Tricept 805五轴加工中心限位问题、吸尘问题;积累零件的柔性装夹经验、定位经验、曲面零件轮廓加工经验、复合材料长桁加工经验、不同厚度复合材料钻孔铣切等相关经验。从科学研究的角度,对复合材料零件的柔性装夹铣切技术进行深入探索,进行大胆尝试;结合生产实际,根据不同工况,提出自己的合理化建议,为后续将要加工的复合材料零件提供实际可行的加工流程,梳理出典型工艺方案,为在我国飞机制造业中推广应用柔性夹具系统、提高飞机零部件的研发和生产能力奠定基础。

2. C形梁简介

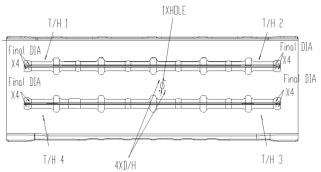

C形梁是一个具有两个立边,两根长桁的复合材料壁板。该工件平均厚度为6.5mm,长约3390mm,宽约650mm,其上有3种规格的通孔共计25个(应准备好相应规格铣刀),如图1所示。

图1 C形梁零件二维图纸

为使工件满足装备要求,需对零件进行无余量铣切,铣切精度要求达到±0.762mm。铺叠固化后,实际零件四边余量不均,外形余量为25~65mm。因余量较大,需保证各规格铣刀的数量充足(对长桁分层铣切时铣刀磨损较大)。

3.加工难点及解决措施

对零件采用柔性化装夹数字化铣切,零件的装夹定位直接影响加工的尺寸精度,因此零件的定位和柔性夹具调整是重点。在零件投产前针对在数控铣切过程中可能遇到的问题进行了分析讨论,总结出以下难点:

a、立边的铣切:

立边的最高点高出底部平面约145mm,与底面角度约为75o。铣切时主轴会与吸附在立边的吸盘及附件干涉。

解决措施:考虑到零件立边的平均厚度为6.5mm,本身具有一定的强度,为避免干涉,不对零件的立边进行装夹。

b、长桁的铣切:

对零件的长桁进行加工时,无法通过A轴的大幅度摆动完成铣切(A轴的大幅度摆动会使加工头部与零件的立边和底面发生干涉)。

解决措施:

方案1:使用铣刀底刃对长桁进行分层铣切,且切深不能过大(避免零件受力过大造成分层,降低噪音),切深2~4mm为宜。

方案2:使用角度头对长桁进行铣切。铣切时使用铣刀的侧刃,对于复材零件来说,侧刃铣切使零件各层受力均匀,分层几率大幅度降低。但使用角度头加工复合材料零件的相关数据较少,需要试验。

c、零件定位:

对此零件的加工主要集中在零件的XZ平面上,零件在Z轴方向上的定位精度对零件最终的铣切精度有重要影响。

注:一般零件的铣切主要集中在XY平面上。

解决措施:借助机床自带的Renishaw (机械探头) 对垂直柱的高度进行测量并调整,使其与理论位置相符;零件底面是一个平面,需要使吸盘中心点的最终高度相等,即所有中心点在同一个平面上。

4.加工过程

4.1定位孔选取:

两个定位孔在零件的长度方向上,与两净边距离为40mm;孔径为Ф12H8,两孔轴线为沿零件外表面的法线方向,位置度公差±0.15mm。

4.2零件装夹

柔性装夹编程时,应使零件投影面积上可以覆盖最多真空吸盘,保证零件在加工过程中的稳定性。柔性夹具编程完成后,将程序导入机床,将所用到的垂直柱升起,在垂直柱上安装与之对应的附件并调整附件角度。为保证正式件的铣切精度,使用Renishaw(机械探头)对程序使用到的垂直柱上方吸盘的中心点进行测量记录。

装夹零件,拧紧定位销,点击抽真空按钮,程序用到的吸盘由红色变为绿色,证明所有吸盘已经达到真空状态,完成对零件的装夹紧固。

4.3零件铣切

此零件的平均厚度为6.5mm,根据零件的外形特点采用分层铣切的方法对零件进行数控铣切。铣切的主要使用镶金刚石刀片复材铣刀,采用顺铣,主轴转速12000r/min;进给速度100mm/min。

5.加工效果

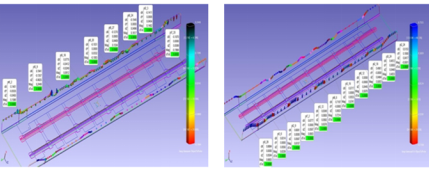

使用激光雷达检测的方法,分别对零件的两个立边,和两根长桁进行了检测。梁的测量状态为在柔性铣切夹具铣切完成后的状态,利用吸盘固定梁的腹板面,梁的内型面朝上进行测量。

梁的边缘检测方法及结果分析

梁的边缘主要测量线轮廓度偏差,边缘线轮廓度要求:0.06inch=1.524mm,即边缘轮廓度偏差为±0.762mm,检测结果如图2所示,一条立边铣切精度集中在0.2mm,一条立边铣切精度集中在0.6mm,检测结论为合格。

图2梁的边缘轮廓度检测结果

6.结论

应用柔性化装夹数字化加工技术完成了C形梁的加工工作,提高了零件的铣切精度及表面质量,掌握了零件的合理定位方法;有效控制了真空吸盘与零件边缘的距离,保证了零件在加工过程中的稳定性;使用激光雷达对零件的外形进行检测,丰富了外形检测方法。围绕零件制造进行一系列柔性装夹数控铣切方面的攻关、研究和生产实践,为技术提升提供依据。