1 序言

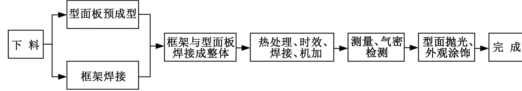

碳纤维树脂基复合材料具有刚强度好,抗疲劳性、抗腐蚀性好等特点,已被广泛应用于军民机制造[1]。复合材料成型方法有很多种[2,3],其中热压罐成型工艺由于其成型质量好、适用范围广等特点,得到广泛应用[4-6]。碳纤维树脂基复合材料零件在热压罐内经高温、高压固化成型的过程中,对成型工装的气密性要求较高,工装必须保证在固化温度和压力下正常工作几百次以上仍符合要求。复合材料成型工装多为框架式结构[7-8] ,其制造流程如图1所示,包括厚钢板整体机加工、薄钢板分块焊接成型、逐点加压点焊成型、滚弯成型、压弯成型等,框架与型面板通过焊接方式连接成整体。在整个碳纤维树脂基复合材料成型工装制造过程中,多种制造工艺都可能导致工装漏气,尤其是焊接成型工艺。

图1 复材成型工装制造过程

碳纤维树脂基复合材料成型工装通常采用静态升压法、氦质谱检测方法、着色渗透检测法、铺层固化法、超声波检测法进行气密检测。本文采用静态升压法[9,10] ,在热压罐内对复合材料成型工装气密性进行了检测,与其他复合材料成型工装气密检测方法相比,静态升压法能满足室温和高温、高压复合材料工装气密检测要求。

2 影响复合材料成型工装漏气的关键因素

2.1 复合材料工装模板材料放气

复合材料成型工装在大气环境下成型板能溶解、吸附一些气体,当复合材料成型工装置于真空中时,自身材料会将吸附、溶解的气体解溶、解吸出来。成型板放气时,首先将表面吸附的气体释放出来,其主要成分都为水蒸气。复合材料成型工装在气密检测过程中,温度越高材料放气量越大,随着时间的增长,材料放气量会不断减少。复合材料成型工装主要进行气密检测的是型面板,型面板主要由Q235A 或Invar钢等材料[11]制造,不同的材料在不同的条件下放气率不同[12]。根据复合材料成型工装气密性检测标准,复合材料成型工装放入热压罐中,材料开始放气,经过抽真空,加压,升温,恒温t 时间等操作后,材料内的气体全部放出。因此,复合材料成型工装气密得到的漏气可以约等于真漏的漏气量。

2.2 复合材料工装漏气

复合材料成型工装运用了焊接、滚压、机加等工艺实现,导致复合材料成型工装型面板上存在漏点,气体通过这些漏点产生漏气,气体在漏点内流动时可能存在三种流动状态:粘滞流、过渡流及分子流。

3 试验验证研究

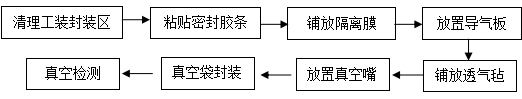

大量复合材料成型工装高温、高压气密检测不合格的结果显示,气密检测结果不稳定的主要原因是气密检测系统不稳定。气密检测系统使用的真空打袋材料在高温、高压条件下气密性差,达不到气密性检测标准要求;抽真空接头、检真空接头之间,存在不同程度的“真空堵塞”(即透气毡被严重压死,检真空接头附近的气体无法流动,也就不能被抽真空接头抽走),“真空堵塞”特征越明显,高温、高压真空泄漏值越大。本文结合复合材料成型工装漏气因素分析结论,根据复合材料成型工装气密性检测标准要求,基于真空静态升压法特点,对复合材料成型工装气密检测系统进行了优化,使用表1 所示真空打袋材料,采用图2所示气密封装工艺流程,分别开展了“筒袋”试验和“固化平板”试验,验证了该套复合材料工装气密检测系统在高温、高压条件下的稳定性。

图2复合材料成型工装气密封装工艺流程

3.1 试验方法与结果

根据复合材料成型工装气密合格标准,试验中真空泄漏值不超过0.17 Bar,利用“筒袋”和“固化平板”两种方式进行试验。试验要求及参数:待常温、常压气密检测合格后,放入热压罐抽真空,真空度≤-0.80 Bar;加压到(6.5±0.2) Bar开始升温,升温速率为3℃/min;升温至(185±5)℃,低温热电偶到达185℃时开始恒温,恒温180min后,关闭抽真空,检查真空下降值,检查过程真空泄露不超过0.17Bar。

(1)“筒包袋”试验

“筒包袋”试验是将真空袋进行打袋,真空袋内无检测材料,通过该试验检测气密检测系统在高温、高压环境中自身是否漏气。“筒包袋”试验采用的制袋薄膜尺寸为1000mm×500mm,透气毡尺寸为450mm×450mm,制袋薄膜四周粘接密封胶条,中间放入透气毡,对折、粘接牢固;对角开孔,安装抽真空、检真空接头。设置10组,利用复合材料工装气密检测方法进行试验,试验结果表明,“筒包袋”试验常温、常压真空泄漏值合格,高温、高压全程真空泄漏值合格,均满足复合材料成型工装气密合格标准。

(2)“固化平板”试验

“固化平板”试验是在无漏气的钢板上进行打袋,进一步测试气密检测系统稳定性。“固化平板”试验在厚度为12mm的整体钢板上打袋,面积为1000mm×1000mm,中间放入透气毡,制袋薄膜四周用密封胶条粘接牢固;对角开孔,安装抽真空、检真空接头。试验中设计了一种铝合金材料导气板,放置于透气毡下层,有效地消除了“真空闭塞”现象导致的气密检测不合格。该项试验中12mm整体钢板经无损探伤确认无缺陷,设置10 组,利用复合材料工装气密检测方法进行试验,试验结果表明,“固化平板”试验常温、常压真空泄漏值合格,高温、高压全程真空泄漏值合格,均满足复合材料成型工装气密合格标准。

3.2 试验结果分析

“筒袋”试验结果表明优化后的复合材料成型工装气密检测系统使用的材料满足使用要求。“固化平板”试验结果表明优化后使用的材料、气密打袋工艺等均满足气密检测要求。试验结果均显示合格,说明优化后的复合材料成型工装气密检测系统在高温、高压条件下检测较稳定。同时,采用优化后的气密检测系统重新检测了前期利用优化前气密检测系统检测不合格的复合材料成型工装,结果显示其中80%左右的复合材料成型工装气密合格。

4结论

本文通过对基于静态升压法的复合材料成型工装气密检测技术进行研究,结合复合材料成型工装气密性检测标准,以复合材料成型工装气密检测结果不稳定为研究对象,分析了影响复合材料成型工装漏气的关键因素,优化了复合材料成型工装气密检测系统,并通过试验验证了优化后气密检测系统的稳定性。本文基于静态升压法的复合材料成型工装气密检测技术研究结果对于后期复合材料成型工装气密检测技术的深入研究具有重要的参考价值。

参考文献

[1] 王永贵, 梁宪珠, 王巍. 先进复合材料构件成型工装和工装技术发展趋势[J]. 航空制造技术, 2009(6): 13-18.

[2] 张勇兵, 苏艳红. 金属复材工装复杂曲面模板精确预成型工艺技术研究[J]. 玻璃钢/ 复合材料, 2014(1): 81-84.

[3] 顾轶卓, 李敏, 李艳霞. 飞行器结构用复合材料制造技术与工艺理论发展[J]. 航空学报, 2015, 36(8): 2773-2797.

[4] 宴东秀, 刘卫平, 黄钢华. 复合材料热压罐成型工装设计研究[J]. 航空制造技术, 2012(7): 49-52.

[5] 贾云超, 关志东. 热压罐温度场分析与影响因素研究[J]. 航空制造技术, 2016(1): 90-95.

[6] 李桂东. 复合材料构件热压罐成型工装设计关键技术研究[D].南京: 南京航空航天大学, 2018.

[7] 梁宪珠. 复合材料垂直安定面固化工装的设计和制造[J]. 航空工艺技术, 1998(6): 32-33.

[8] 王永贵, 梁宪珠. 热压罐工艺的成型压力对框架式工装温度场的影响[J]. 玻璃钢/ 复合材料, 2009(4): 70-73.

[9] 张伟, 陈华锋, 段成君. 真空设备的检漏[J]. 运行与应用,2006, 10(2): 52-54.

[10] 顾伯勤. 温度和伪泄漏率对真空静态升压法检漏的影响[J].南京化工大学学报, 1998, 20(4): 25-28.

[11] 周来水, 崔耀东. 飞行器新结构新材料制造技术[M]. 南京: 南京航空航天大学出版社, 2005.

[12] 王晓冬. 真空技术[M]. 北京: 冶金工业出版社, 2006.