复合材料因高比刚度、高比强度等诸多优异特性,在飞机结构中得到了广泛的应用,随着复合材料制造技术的快速发展,热压罐成型工艺、树脂传递模塑、树脂膜熔融浸渍法、真空辅助树脂浸渍法等成型工艺不断成熟[1]。飞机结构中复合材料的用量也在增长迅速,从机体次承力构件、尾翼级主承力构件至机翼主承力构件,机体结构中先进复合材料的用量已经成为衡量飞机先进性的重要指标[2]。为提高承力构件的刚度及传载能力,筋条是复合材料壁板必不可少的结构要素,根据承力部位及连接结构不同性能的要求,通常采用的筋条类型主要包含“C”型结构、“工”型结构、“T”型结构等。房晓斌[3]等从材料性能、工艺性和零件结构铺层、固化变形等方面论述了复合材料C型梁的制造技术,杨青[4]等通过有限元计算和试验测量等方法研究了零件结构、铺层及工装模具对零件回弹变形的影响,王玉[5]从材料体系、工装材料、工艺流程等方面介绍了大尺寸工型长桁壁板制造工艺,黄雪萌[6]等研究了工装结构、工艺参数等对热压罐成型的工型肋厚度的影响。陈际伟[7]等分析了工艺过程中的预结构预成型、固化工装等对5428/T700体系的T型长桁质量的影响,宦华松[8]等利用弯针缝合机器通过真空辅助树脂灌注技术制备了缝合T型接头试样。

本文涉及的工型纵梁壁板所用预浸料的固化温度在200℃以上,因缺少合适的胶膜辅助成型,所以采用热压罐共固化的成型方法,制造过程中零件的型面质量、厚度及与壁板的贴合度是质量控制的关键。

1. 复合材料工型纵梁壁板简介

1.1 壁板零件结构介绍

壁板长度约为1600mm,宽度约为700mm,壁板中部含有2根工型纵梁,纵梁长度约为1600mm,宽度70mm,高度30mm,工型纵梁上缘条为平面,下缘条有一定的曲率,整体结构参见图1所示,局部分区参见图2所示。

图1 工型纵梁整体结构 图2 工型纵梁局部分区示意图

1.2 主要技术指标

(1)外观质量:壁板及纵梁表面平整光滑,无褶皱凸起。

(2)内部质量:分层、脱粘等无损缺陷在可控范围内;空隙率<1%。

(3)厚度公差:±8%t,其中t为名义厚度。

(4)纵梁轴线公差:±1mm。

(5)其他性能指标满足相应技术规范要求。

2. 工型纵梁壁板共固化制造技术研究

2.1 纵梁成型方式的选择

工型纵梁壁板所用预浸料的固化温度在200℃以上,因缺少合适的胶膜辅助成型,所以采用热压罐共固化的成型方法,为满足零件成型后的表面质量及厚度指标要求,制造过程中分别增加壁板和纵梁的吸胶预成型工序。

2.2 制造工装材料的选取

成型复合材料零件的工装通常选用复合材料、普通钢或殷钢等材料,此工型纵梁壁板零件成型温度较高,从耐久性及工装的膨胀系数对零件质量的影响方面考虑,制造工装确定为殷钢材料。

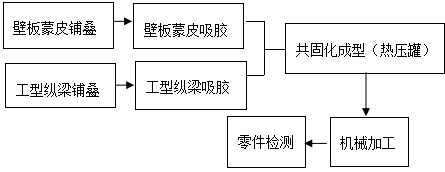

2.3 零件制造工艺流程

工型纵梁壁板制造工艺流程参见图3所示。

图3 零件制造工艺流程图

2.4工型纵梁预成型工艺

为提高零件的成型质量,在工艺制造过程中,增加预吸胶工序,排除坯料中的空隙和小分子挥发物,同时在金属工装的辅助下,使坯料预成型。不同批次的预浸料含胶量不同,工型纵梁各缘条厚度也不同,为精确计算坯料吸胶量,通常称量随炉件的重量确定预浸料的含胶量,再针对纵梁的不同厚度区域放置不同的吸胶材料,满足零件的厚度指标。

2.5 工型纵梁壁板成型方案

因预浸料中树脂基体和纤维的热膨胀系数和固化收缩率不同,复合材料制件固化过程中必然会产生残余应力,造成零件成型过程中的回弹现象[9-10]。工型纵梁的金属芯模工装选用殷钢材料,并预制1.5度的拔模角,弥补零件回弹变形。

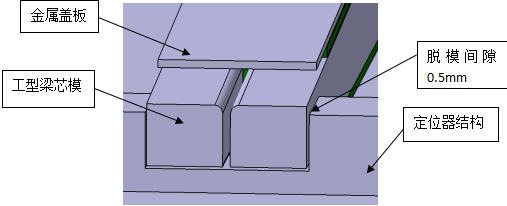

工型纵梁上缘条为平面结构,放置合适的金属盖板有利于保证其平面度。考虑到盖板的刚度及使用频率的要求,本文选用钢制盖板,厚度2mm,同时钢制盖板制备1.5度的拔模角,与金属芯模工装匹配。

为保证工型纵梁相对壁板零件的尺寸精度,同时适应纵梁金属芯模工装的膨胀率,壁板定位工装也选用金属殷钢材料。为保证定位工装与吸胶后的工型纵梁坯料匹配,壁板定位工装与纵梁金属芯模工装制件预留1mm间隙(单侧0.5mm间隙)。零件的脱模应力对零件内部质量影响较大,合适的工装结构可以有效减小零件脱模应力,故在壁板定位工装预制脱模角度,便于零件脱模。金属工装及盖板结构参见图4所示。

图4 金属工装及盖板结构示意图

3. 质量检验

依据上述工艺成型的工型纵梁壁板零件,无内部质量缺陷;空隙率<1%;厚度公差≤±8%t(其中t为名义厚度);纵梁轴线保证在±1mm公差范围内,其他性能指标满足相应技术规范要求。

结论

(1)通过称量随炉件的重量确定预浸料的含胶量,再针对工型纵梁的不同厚度区域放置不同的吸胶材料,可以满足零件的厚度指标要求。

(2)工型纵梁的金属芯模工装选用殷钢材料,并预制1.5度的拔模角,可以弥补零件的回弹变形。

(3)壁板定位工装与纵梁金属芯模工装之间预留1mm间隙(单侧0.5mm间隙),且在壁板定位工装预制脱模角度,可以减小零件脱模应力。

参考文献:

[1]杨纪龙, 景磊, 刘甲秋, 等. 复合材料先进技术发展概述[J], 纤维复合材料, 2019(1):38-42.

[2]邱宏波. 复合材料在世界通用飞机的应用发展趋势[J], 装备制造技术, 2012(7):160-162.

[3]房晓斌. 浅谈复合材料C型梁的制造工艺[J], 应用技术, 2019(01):50-53.

[4]杨青, 刘卫平, 余木火, 等. 复合材料C型梁回弹变形影响因素权重分析[J], 航空制造技术, 2017(7): 72-76.

[5]王玉. 环氧体系复合材料大尺寸工型长桁壁板制造工艺研究[J], 飞机设计, 2016(5):66-70.

[6]黄雪萌, 闫鑫淼, 刘明泽, 等. 复合材料工型结构肋零件厚度控制工艺方法的研究[J], 橡塑技术与装备, 2019(45):30-33.

[7]陈际伟, 翟全胜, 叶宏军. 5428/T700体系成型“T”型长桁工艺研究[J], 高科技纤维与应用, 2010(35):36-40.

[8] 宦华松, 文立伟, 肖军, 等. 缝合复合材料T型加筋壁板拉伸性能研究[J], 复合材料科学与工程, 2020(3):90-94.

[9] YUEN W Y D. A generalized solution for the prediction of springback in laminated strip[J]. Jonrnal of Materials Processing Technology, 1996, 6(3): 254-264.

[10]韩小勇, 苏佳智, 徐少晨, 等. 复合材料C型肋零件回弹研究[J], 航空制造技术, 2016(20): 63-67.