随着航空制造技术的飞速发展,大型飞机结构中复合材料用量越来越大,其应用部位已从尾翼等次承力结构迅速扩展到机翼、机身等主承力结构,复合材料制件趋于大尺寸、大厚度、整体化,随着复合材料机翼壁板的应用,复合材料翼梁也得到应用。复合材料翼梁的应用不仅实现减重,更保证其热膨胀系数和复合材料机翼壁板的热膨胀系数匹配[1]。复合材料制件几何尺寸的增大,热膨胀、固化变形、制件厚度等因素对制件外形造成影响。梁类零件作为飞机的骨架结构,装配工序对梁类零件外形尺寸的要求较高,大型复合材料制件的成型精度成为其制造的关键技术。

国内外研究人员研究了大尺寸复合材料制件的制造工艺。Elaldi等[2]研究J型复合材料加筋壁板的制造;杨博等[3]采用共固化的成型方案,研制大尺寸复合材料“工”形加筋壁板。Sarrazin[4]、Andrew[5]、张纪奎[6]等研究大尺寸复合材料制件固化变形的影响因素。韩培培等[7]依据生产经验取1°回弹补偿角以保证U形梁的尺寸精度。波音787的翼梁是首次在民用飞机上使用复合材料翼梁的飞机[8]。大尺寸h型复合材料翼梁的研制可以实现机翼整体化成型,目前此方面研究较少。h型复合材料翼梁成型时,在梁拐角处出现三角形空隙,导致翼梁性能下降。如何避免存在的这种安全隐患成为工程应用中需要解决的问题[9]。解决h型梁三角形空隙问题,航空企业中普遍采用复合材料0°纤维束填充的方法。Wang[10]中探索了复合材料0°纤维束的制备方法,并建立了0°纤维束质量评价标准。

本文以大尺寸h型复合材料翼梁为研究对象,在分析了成型过程特点的基础上,从工程实际应用出发,通过典型试验,分析了工艺方案对h型成型质量的影响。为工程实践选择合理有效的方法提供科学依据。

1实验

1.1 h型梁简介

1.1.1 h型梁结构

h型梁是飞机翼面类结构的主承力构件,通常由受剪切载荷的腹板及受轴向拉、压载荷的缘条构成。厚度变化跨度大,从1.5mm到6mm,变厚台阶多达26处,变厚坡度大。

1.1.2原材料

材料为中温固化环氧树脂单向带预浸料,单层厚度为0.125±0.01mm。

1.2 成型工艺

h型梁制造采用真空袋-热压罐零吸胶工艺,将h型梁分解为Z 型部分、C 型部分、平板部分及0°纤维填充部分,分别铺叠再组合为h型梁。C 型部分采用钢制的工装,在Z 型部分的外侧设置软质工装;C 型部分采用硬模工装,优势在于可以从整个h 型筋条的外部均匀施压,简化了封装真空袋的难度,降低了架桥等风险。工艺参数为,全程真空-99kPa,;开始即加压600±20kPa;升温速率1.6℃/min,升至120℃-125℃,保温120min;降温速率1.3℃/min,降至50℃;卸压。

1.3 质量表征

固化成型后,对h型梁的不同厚度区进行厚度测量。采用超声A扫检测设备对固化的h型梁进行检测。从外形尺寸方面对不同0°纤维填充量和填充方法制备的h型梁0°纤维填充区进行对比表征。

2结果与讨论

2.1 成型工艺方案

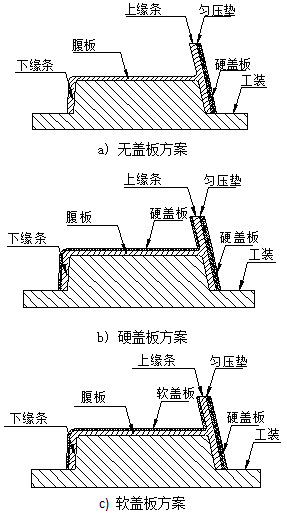

h型梁的R角区是曲率突变的区域,在成型时压力不易施加到R角区和0°纤维填充区,易产生纤维不密实、孔隙、富树脂等内部缺陷。因此,制定工艺方案时,需要考虑如何使成型模具与预浸料始终紧密贴合,保证R角区和0°纤维填充区。针对以上原则,设计了四种工艺方案,即为无盖板方案、硬盖板方案、软盖板方案和局部硬盖板方案,如图1所示。

2.2成型质量分析

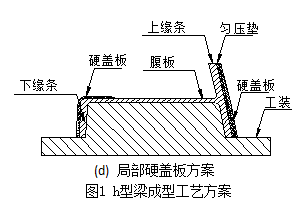

采用无盖板方案、硬盖板方案、软盖板方案和局部硬盖板四种工艺方案分别成型了h型梁,并沿筋条长度方向(图l中垂直于XOY平面方向),测量h型梁上缘条、下缘条和腹板的厚度。固化成型后,无盖板方案制造的零件厚度较为均匀,R角区域的坯料滑移形成R角厚度偏薄,如图2(a)所示;硬盖板方案制造的零件缘条厚度较厚,存在加压不足形成的富树脂缺陷;软盖板方案制造的零件R角位置厚度过厚,超出理论范围,缘条和腹板区域厚度不均匀,存在局部厚度超差;局部硬盖板方案制造的零件厚度较为均匀。无盖板方案时,罐压将通过真空袋、透气毡等封装材料直接传递至铺层,在成型过程中几乎没有树脂流出,纤维含量变化很小。硬盖板方案时,因未固化时预浸料坯料厚度较厚,硬盖板不能达到理论位置,固化加压时,硬盖板不同方向压力相同,继续保持原来位置,造成缘条区域加压不足,最终形成厚度超差;软盖板方案时,压力实施过程中有效传递,因R角区域坯料存在架桥情况,如图2(b)所示,软盖板未能达到理论位置,造成整体厚度不均匀,局部厚度超差;局部硬盖板可有效的保证下缘条区域厚度,及R角区域的外形尺寸,固化过程中预浸料坯料承受的压力较为均匀,因此厚度比较均匀。

经超声检测,无盖板方案和局部硬盖板方案制造的h型梁未出现内部质量缺陷,硬盖板方案和软盖板方案制造的h型梁在缘条和R角区域出现空隙密集缺陷。这与模具传压效率有关,无盖板方案和局部硬盖板方案受压更均匀,有利于抑制孔隙的形成。另外,因预浸料层数不一致,硬盖板方案和软盖板方案与金属工装匹配性不好,更容易产生空隙密集缺陷。

经超声检测,无盖板方案和局部硬盖板方案制造的h型梁未出现内部质量缺陷,硬盖板方案和软盖板方案制造的h型梁在缘条和R角区域出现空隙密集缺陷。这与模具传压效率有关,无盖板方案和局部硬盖板方案受压更均匀,有利于抑制孔隙的形成。另外,因预浸料层数不一致,硬盖板方案和软盖板方案与金属工装匹配性不好,更容易产生空隙密集缺陷。

3结论

无盖板方案和局部硬盖板方案制造的h型梁未出现内部质量缺陷,硬盖板方案和软盖板方案制造的h型梁在缘条和R角区域出现空隙密集缺陷。在外形尺寸方面,采用局部硬盖板方案h型梁受压均匀,密实程度较好。局部硬盖板方案为最佳方案。

参考文献(References)

[l] 杨博, 王菲, 陈永清, 等. 大尺寸复合材料翼梁的制造技术发展[J]. 航空制造技术, 2013, 22: 74-77.

[2] Elaldi F, Lee S, Scott R. F. Manufacture of composite panels with jshape stiffener[J]. Materials and Manufacturing Process №, 1995, 10(1): 27-36.

[3] 杨博, 王菲, 陈永清, 等. 大尺寸复合材料“工”形加筋壁板研制[J]. 航空制造技术, 2014, 15: 112-115.

[4]SARRAZIN H, KIM B, AHN S H. Effects of processing temperature and layup on spring back[J]. Journal of Composite Materials, 1995, 29(10): 1278-1294.

[5]JOHNSTON A A. An integrated model of the development of process-induced deformation in autoclave processing of composite structures[D]. Frederition: The University of New Brunswick, 1992.

[6]张纪奎, 郦正能, 关志东, 等. 热固性树脂基复合材料固化变形影响因素分析[J]. 复合材料学报, 2009, 26(1): 179-184.

[7]韩培培, 孟庆杰. 复合材料u形梁成型模具设计[J]. 玻璃钢/复合材料, 2015, 3: 73-77.

[8] Jenks M. Boeing 787-challenges of complex global systems//2010 MIT SDM systems thinking conference, 2010.

[9]王雪明. 复合材料构件制造缺陷统计分析与T形结构整体成型规律研究[D]. 北京: 北京航空航天大学, 2009.

[10]Wang H L, Xiong M R, Duan Y X, et a1. The hand making of radius fillers and the establishment of its evaluative requirements[J]. Advanced Materials Research, 2014, 936: 1973-1984.

[11]黄彬瑶, 熊美蓉, 段跃新. 不同手工制备方法对预浸料捻子条质量的影响[J]. 复合材料学报, 2015, 32(1): 260-267.