近年来,人工智能、大数据以及电动汽车等行业发展迅猛,对锂离子电池的电化学性能要求(如储锂容量、倍率性能、循环稳定性等)日益增长。锂离子电池的主要由正、负极材料、隔膜、电解液组成,其中负极材料是影响电池性能优劣的至关重要的因素[5]。目前,锂离子电池常用的负极材料主要为石墨、钛酸锂、硬碳、软碳、石墨烯、碳纳米管等等。其中,石墨具有良好的导电性、嵌锂容量高、电压平台低、安全性高且价格低廉等优点,是商用锂离子池占比最高的负极材料。然而,由于其石墨化程度较高,材料自身存在一定的结构缺陷,导致其与电解液的匹配性较差,在循环过程中,碳酸丙烯酯电解液中的有机溶剂会随锂离子一同嵌入石墨间层,发生共嵌入反应导致结构破坏,从而影响电池的循环稳定性;此外,石墨具有高度取向的各向异性结构,在进行反复的大倍率充放电过程中,石墨层间距变化较大,使石墨体积膨胀甚至剥落,从而到导致循环性能明显衰减。

为了提升石墨材料的倍率和循环稳定性,本文结合石墨实际放电比容量和首效高的优点,以及硬碳材料的优异的循环性能,将两者以不同比例进行混合,形成石墨/硬碳复合材料,以改善电池的倍率和循环性能。通过调控不同含量的硬碳,考察不同混合比例下电池的性能,筛选出具有最优的电化学性能的石墨/硬碳比关系。

1 实验

1.1实验方案

本次实验采用石墨以及在石墨中分别掺杂10%、20%、30%硬碳的石墨/硬碳复合材料作为正极,记为石墨、硬碳-10、硬碳-20和硬碳-30;采用锂片作为负极。活性材料(石墨、硬碳-10、硬碳-20和硬碳-30)与导电剂和粘结剂的质量比为96.15:1.75:2.1,通过机械球磨法制备的极片,制备扣式半电池进行电化学性能测试。

1.2电池制备

将质量比为96.15:1.75:2.1的石墨或石墨/硬碳复合材料(上海产,电池级)、导电炭黑(上海产,电池级)和聚偏氟乙烯(上海产,电池级)依次称取放于球磨罐中,N-甲基吡咯烷酮(上海产,电池级)为溶剂,通过球磨机制备混合均匀的浆料,然后均匀涂覆在12 μm厚的铝箔上制备极片,放置入140 ℃真空烘箱中干燥48 h。烘干后降至室温取出裁成直径为12 mm的圆片作为正极,采用直径为14 mm的金属锂片(天津产,电池级)作为对电极,隔膜采用型号为CF15D(11+2+2)的陶瓷隔膜(上海产,电池级),电解液为10 μL 1 mol/L LiPF6/EC+DMC+DEC(体积比1:1:1,深圳产),在氩气保护的手套箱内组装2016型扣式电池。

1.3材料结构及形貌表征

样品的微观形貌是通过型号为 Sigma300 的扫描电子显微镜(SEM)测试的,工作电压为20 kV。

1.4电化学性能测试

实验电池的性能采用深圳市新威尔电子有限公司生产的规格型号为CT-3008W5V20A-TF的高精度电池性能测试系统。使用普林斯顿电化学工作站(P4000)进行EIS测试,频率范围为:0.01-105 kHz。

2 结果与讨论

2.1 电化学性能分析

石墨、硬碳-10、硬碳-20和硬碳-30以0.1 C倍率充放电的首周充放电曲线对比。石墨的首周放电比容量为437.66 mAh/g,首效为85.0%;硬碳-10混合材料的首周放电比容量为407.59 mAh/g,首效为81.6%;硬碳-10的首周放电比容量为376.05 mAh/g,首效为78.0%;硬碳-10混合材料的首周放电比容量为341.78 mAh/g,首效为74.2%。由此可以看出,随着硬碳含量的增加,石墨和石墨/硬碳混合材料的首周放电比容量减小,首效也相应的降低,这可能是由于硬碳的实际放电比容量和首效较低导致的。

为了比较其动力学过程,对复合硬碳前后的材料进行了交流阻抗测试(EIS),纯石墨和掺杂硬碳的石墨复合电极的交流阻抗谱均由高频区的半圆和低频区的斜线组成[11]。高频区的半圆代表电荷传质阻抗Rct,而低频区的直线是Li+在石墨层中扩散所引起的Warburg阻抗。硬碳-10、硬碳-20和硬碳-30复合电极的Rct明显比纯硬碳的小,这说明硬碳的加入降低了界面电化学反应的电荷迁移阻抗,有利于减少电极的极化。

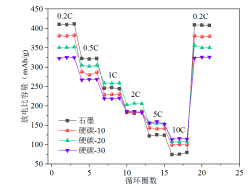

图1石墨、硬碳-10、硬碳-20和硬碳-30材料的倍率性能图

图1石墨、硬碳-10、硬碳-20和硬碳-30材料的倍率性能图

图1是石墨、硬碳-10、硬碳-20和硬碳-30材料在不同电流密度下的倍率性能图。如图1所示,石墨的放电比能量0.5 C /0.2 C 为78.6%,随着放电倍率的提高,其放电比能量逐渐降低,1 C /0.2C是59.9%,2 C /0.2 C 是44.7%,5 C /0.2 C是30.1%,在10 C下放电比能量仅有18.3%。将掺杂硬碳后,其倍率性能得到明显改善。硬碳-10放电比能量0.5 C /0.2 C为75.6%,随着放电倍率的提高,其放电比能量逐渐降低,1 C /0.2 C 是60.3%,2 C /0.2C是48.2%,5C/0.2 C是37.3%,在10 C下放电比能量提升到26.2%。硬碳-20放电比能量0.5 C /0.2 C为86.9%,随着放电倍率的提高,其放电比能量也是逐渐降低,1 C/0.2 C是73.8%,2 C/0.2 C是58.7%,5 C/0.2 C是44.2%,在10 C下放电比能量提升到30.8%。硬碳-30放电比能量0.5 C /0.2 C为83.1%,随着放电倍率的提高,其放电比能量也是逐渐降低,1 C /0.2 C 是67.7%,2 C /0.2 C是57.5% ,5 C/0.2 C是48.2%,在10 C下放电比能量有35.3%。综上所述,随着硬碳掺混比例增加,电池的充、放电倍率也随着增加,表明硬碳的加入改善了石墨材料的倍率性能。这可能是由于硬碳是无定形结构、具有各向同性的特点,层间距较石墨类大,在充电过程中锂离子扩散通道多,能快速的扩散到电极颗粒内,同时碳材料自身电子电导性良好,所以使得它具有较好的倍率性能。

3 总结

为了改善石墨的倍率和循环性能差的问题,本文通过机械球磨法制备了不同比例的混合均匀的石墨/硬碳复合材料。采用扣式电池对不同比例的石墨/硬碳复合材料进行电化学性能测试。结果表明,随着硬碳比例的增加,电池的电荷迁移阻抗减小,这有利于减少电极的极化;其次,随着硬碳比例的增加,电池的首次库伦效率和放电比容量随之降低,电池的倍率和循环性能有所提升。当硬碳的质量比为20%时,石墨/硬碳复合材料表现出最佳的倍率和循环性能。

参考文献:

[1]张田丽, 王春梅, 宋子会. 锂离子电池石墨负极材料的改性研究进展[J]. 现代技术陶瓷, 2014 (5): 5-10.

[2]王冬友. 锂离子电池负极石墨/硬碳复合材料的制备和性能研究[D]. 哈尔滨工业大学, 2014.