引言

近年来能源危机、地缘战争、全球气候变暖等因素导致油价不断上涨,考虑到汽车尾气排放是是污染重要来源之一,为了实现国家关于碳达峰和碳中和的政策要求,新能源汽车以轻质、节能为主要特点在我国得到了突飞猛进的发展[1],在汽车领域逐渐实现了弯道超车。使用轻质材料来降低汽车质量已成为实现新能源汽车轻量化的重要途径之一[2],碳纤维复合材料具有高比强度、高比模量、耐高低温、耐化学腐蚀、低线膨胀系数[3]、导热高、电阻低、质量轻等诸多优点,在汽车众多系统部位都有着大量应用。

复合材料在成型、固化、使用过程中产生各种缺陷,不同的缺陷对复合材料性能都有着或多或少的影响。因而复合材料制品的质量检查则显得尤为重要,为了不对复合材料制品造成破坏,常采用无损检测的手段对复合材料的内部缺陷进行检查。目前常用的检测手段有超声波检测法、X射线检测法、工业CT成像法、涡流检测法、红外热成像法。红外热成像技术使用环境相对简单,检测速度快[4],设备轻便,对人体和环境无危害,因此,开展基于主动脉冲红外热成像技术的碳纤维复合材料缺陷检测技术研究有着重要的意义。

1技术原理

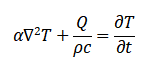

任何物体内部的带电粒子的运动状态都是一直不停的并产生电磁辐射,而电磁波的强度随温度变化而改变,波长在0.75μm到1000μm之间的电磁波即是红外线,也可称为红外辐射[5]。对物体施加脉冲激励后,热流注入后由于材料内部的热传导,热流会迅速扩散,热流扩散满足以下公式:

式中:α为材料的热扩散系数,Q为发热率,ρ和 c分别代表材料密度和热容量,T为温度,t为时间。

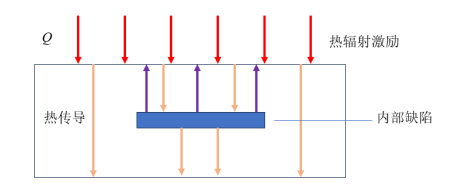

图1 试件热传导示意图

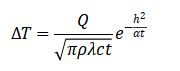

当厚度远小于长度和宽度,可以按照半无限大平板的几何结构进行分析,且由于不存在内部热源,可以忽略热量在材料中的横向传播,将三维热传导微分方程简化为一维方程。对T进行求解,可以得到物体表面的温度值:

由于缺陷区域和非缺陷区域,热波传输路径存在差异,故而两个区域的表面温度存在差异,通过公式推导,可以得到两个区域的温度差值:

当被测材料中存在缺陷时,将会对被检测物体表面的热场造成扰动,导致表面温度场存在差异,通过红外热像仪采集得到被测物体表面的红外热图像序列,并在计算机上显示为彩色热图,可对其进行进一步的评估和研究。

2 检测系统

红外热成像无损检测系统主要由主动激励源、红外探测器、控制系统、数据采集、显示及处理系统等构成。激励源采用卤素灯,其具有热效率高、加热速度快、辐射均匀的特点,卤素灯总功率为2Kw。为了实现快速检测,同时兼顾检测精度,采用非制冷型红外热像仪,分辨率为640×512。数据显示及处理系统通过控制模块及通信模块实现对激励源及红外探测器的控制,并接收红外图像数据,进行存储、分析、计算,输出分析结果,软件平台为应用广泛且较为成熟的Windows系统平台。

在工作时,计算机通过相应的指令控制激励源和红外探测器,在红外探测器开始进行图像采集后,电源驱动激励源发出脉冲激励,脉冲热辐射作用在碳纤维复合材料试件表面,并向其内部进行热传导。红外探测器采集一段时间的试件表面的温度场分布数据,并传输回计算机进行读取、分析和计算,计算结果以灰度图或伪彩色图的形式显示为温度热图,通过分析热图序列中的异常区域,实现对材料缺陷的识别和提取。

图2 红外热成像无损检测系统示意图

3数据处理

在红外探测器采集的序列图像中,单帧的红外热波图像记录的是被测样件表面某时刻的瞬时温度场分布数据,包含的信息有限,不能充分反映材料表面不同时刻的温度分布情况。另外在实际检测中,往往存在加热不均匀、外界环境红外辐射、被测样件表面纹理等因素的影响,仅处理单帧图像难以消除这些影响,因而考虑采用序列图像处理方法对采集的图像进行统一的计算及处理。

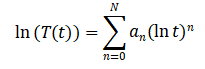

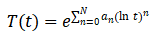

对采集得到的红外图像的各像素点的温度及时间数值取对数,采用基于最小二乘法的多项式拟合法计算,对图片中每个像素点的温度-时间序列进行拟合,可以得到每个像素点对应的拟合系数及温度-时间的拟合函数:

通过进一步计算可以得到:

计算温度取时间的一阶导数,可以得到各像素点在各时刻的温度一阶导数,利用一阶导数可以构建一个新的序列图像:

温度的一阶导数其物理意义为温度变化速率,因为缺陷的存在,热波在缺陷区域和非缺陷区域的传导路径会存在差异,导致两个区域温度变化快慢不同,因而在温度的一阶导数构建的图像中,两个区域的数值会存在较大差异,可以通过该数值生成的图像实现对缺陷的识别及判定。

4实验及结果分析

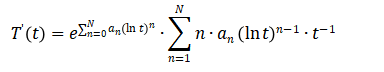

搭建实验所用的仪器设备,制作被检测缺陷试件,在室内、空气温度、湿度、通风条件一般的场景中进行,在实验时,室内无其他大功率辐射源,检测设备与被检测缺陷试件之间的距离为0.4米。通过计算机的控制程序,实现检测参数、检测方法等输入及检测程序。检测对象为模拟分层缺陷的背部打孔的环氧树脂基碳纤维复合材料样板,样板尺寸为180×120×6,缺陷深度分别为2mm、3mm,如图3所示。

a 缺陷样板设计图纸 b 缺陷样板背面照片

图3缺陷样板设计图纸及照片

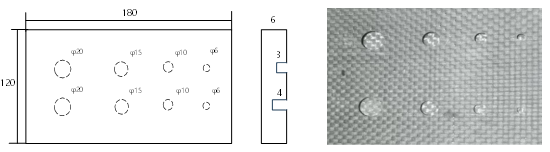

a 原始红外图像 b 一阶导数图像

图4缺陷样板检测结果

缺陷样板检测结果如图4所示。在红外热像仪采集的原始图像中(图4 a),仅能识别到深度为2mm的缺陷系列,可以检测出此深度下直径6-20mm的缺陷,能清楚地观察到缺陷的位置及形状,但是无法检测出深度为3mm的缺陷。在一阶导数图像中(图4 b),可以识别出深度为2mm、3mm的缺陷系列,两种深度下,均可识别出6-20mm的缺陷,缺陷深度越小,识别效果越好、越清晰。

5结语

本文基于瞬态热传导理论分析了基于主动脉冲红外热成像技术在材料无损缺陷检测的技术原理,介绍了检测系统的构成、关键设备参数及整体工作流程。在对原始温度数据进行多项式拟合的基础上,推导了温度关于时间的一阶导数函数表达式。通过制作缺陷试件,进行实验,验证了基于主动脉冲红外热成像技术可以识别碳纤维复合材料缺陷,基于温度一阶导数的图像处理方法可以提高缺陷识别深度。

参考文献

[1] 杨广林,张启青,史宾,等.碳纤维复合材料在汽车上的应用及成型工艺进展[J].塑料工业,2023,51(11):27-33.

[2] 李宗家,虎龙,李年华,等.碳纤维复材在氢气储存和电池包壳体的应用现状[J].合成纤维,2023,52(10):54-57+61.DOI:10.16090/j.cnki.hcxw.2023.10.013.

[3] 张立功,张佐光.先进复合材料中主要缺陷分析[J].玻璃钢/复合材料,2001,(02):42-45+55.

[4] 其达拉图,郭兴旺.基于多项式拟合的脉冲红外热像无损检测数据处理方法[J].机械工程师,2009,(02):41-44.

[5] 蔺翠.热波成像检测及其热层析重建[D].南京航空航天大学,2010.