引言:RFID技术作为一种成熟先进的技术,2015年,国家电网公司提出推进大数据、云计算、物联网和移动互联等新技术在智能电网和“一强三优”现代公司的创新应用。通过对物联网、大数据、网络技术、智能硬件等新事物的研究,基于在浙江地市中心库的应用实践,取得了基于RFID物联网技术在国家电网仓储应用中的部分实践经验。但是,与其他行业相比,RFID技术在电力行业的应用还处于初级阶段,深入和扩大智能仓储RFID技术应用,将有效提高电力仓储信息化管理水平。

一、AGV与RFID简介

1.1 AGV

Automated Guided Vehicle(简称 AGV),是指装备有磁条、光学或视觉等自动导引装置,能够沿规定的导引路径行驶,具有安全保护装置以及各种移载功能的运输车,工业应用中可以无人驾驶的搬运车,以蓄电池为其动力来源。AGV 能代替输送线进行货物运输,具备更大的线路灵活性和场地占用优势,目前应用中其导航方式通常使用磁条导航或激光制导。

1.2 RFID 技术

射频识别(RFID)是 Radio Frequency Identification 的缩写,是非接触式的自动识别技术之一,通过无线射频方式进行非接触数据交互,利用无线射频方式对 RFID 芯片进行读或写,从而达到识别目标和数据交换的目的,在数据实时更新、存储信息量、使用寿命、工作效率、安全性等方面都具有优势。RFID 电子芯片根据其工作频率分为超高频、低频、高频,超高频标签的工作频率在 860MHz-960MHz 之间,阅读距离最大可达 10 米以上,由于读取距离较远,传送数据速率快,被广泛应用于大宗货物识别与自动收费系统中,但造价较为昂贵;高频典型工作频率为 13.56MHz,阅读距离一般情况下小于 1 米,广泛应用于电子身份证、门禁卡、防伪标签等数据交互场景,本文应用方案就是基于高频 RFID标签技术。

二、RFID应用优势

RFID 作为物联网中最核心的技术,随着物联网、移动互联、云计算等信息技术的高速发展与大融合,将在智能仓储管理中扮演重要角色,具有以下优势:( 1) 非接触远距离快速自动识别,批量读取;(2) 适合在黑暗、潮湿、肮脏等恶劣环境使用;( 3) 采集信息准确、及时、全面,保持信息对称;( 4) 优化作业流程,减少作业时间,提高工作效率;(5) 快速响应,追溯管理,提升物资全生命周期管理。

三、基于AGV与RFID的智能仓储系统设计与实现

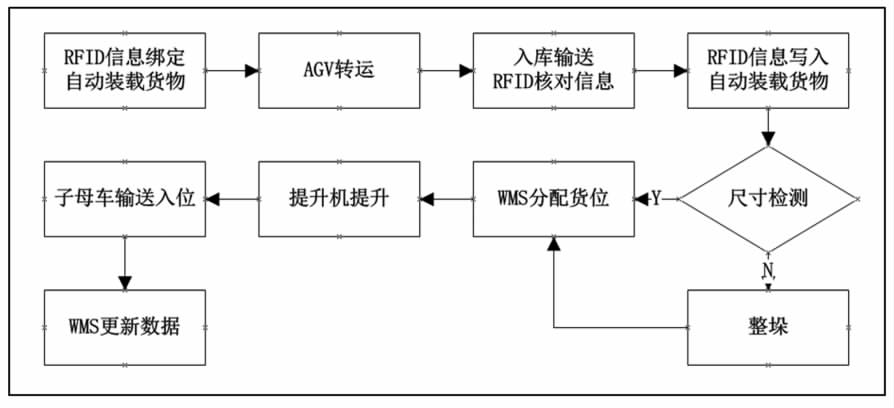

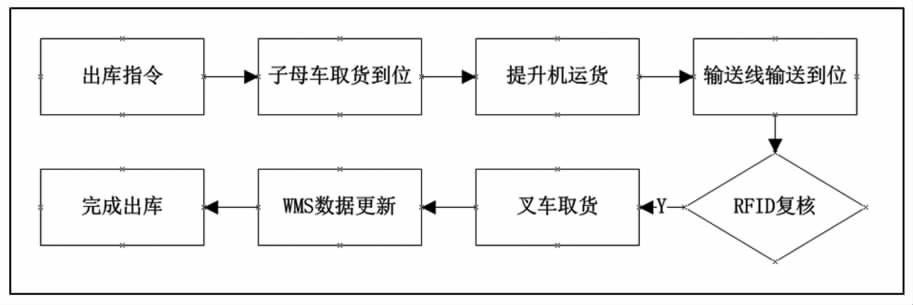

系统具备 AGV 自动转运、输送、货物升降、货物智能存取、RFID 数据信息集成、自动生成执行存取方案、定位、设备自救、设备故障报警、系统功能增减、系统功能按需定制等功能,出入库流程图如图 1、图 2 所示。

图 1 入库流程图

图 2 出库流程图

2.1 RFID 信息处理读写系统

嵌入 RFID 芯片的空托盘在进入前端自动线码垛机托盘缓冲区装载产品前,读写系统将先检测托盘的 RFID 标签是否可读,如 RFID 托盘标签可读则清除 RFID 芯片数据并输送至码垛机装载区,如读取失败则声光报警提示,由工人剔除受损空托盘。在装载区 RFID 托盘信息采集系统接收 ERP 生产系统下发或人工设定的产品信息,并与采集的 RFID 托盘标签信息绑定。绑定信息通过有线网络传输至立体仓库管理系统中。

2.2 AGV 转运

AGV 自动接收前端自动码垛装载区发出的托盘满载信号后从装载区取走托盘货物,系统后台控制节拍并按照预设路径运输到入库输送系统,定点定方向摆放托盘货物。输送过程中自动识别托盘 RFID 标签,判断货物是向哪里入库,实时在控制系统显示当前货物运送状态,满足更加灵活化的输送需求。

2.3 出入库输送系统

入库系统实现托盘货物从 AGV 到整垛机、入库提升机的联线运输,并实现托盘货物输送缓存、自动识别托盘RFID 标签,判断货物是入库的具体需求。

出库系统实现托盘货物从出库提升机到装车缓冲区的联线运输,并实现托盘货物传送缓存、自动识别托盘RFID 标签,判断货物品种是该装入几号转运平板车至对应卸货地点。

2.4 尺寸检测整垛机

在整垛机中设置尺寸检测装置,尺寸检测装置用于货物长、宽、高外形检测,在入库缓冲输送线纵向平面的左右前后四角分别设有自动开合整垛板。输送线左右方向位置设导向板,输送线的机架在输送平面前侧设有定位所述的托盘前后位置的纵向阻挡器,挡板夹持力度由伺服电机可控。

2.5 货物出入库提升机

出入库提升机实现入库输送系统的托盘货物上下运输,软件设定传输路径、速度、节拍,变频控制运行速度,并有安全防护措施,保证人员和货物的安全。

货物出入库提升机兼容母车垂直提升机,如果子母车在立体货架内部输送巷道内出现严重故障等无法维修情况,可通过出入库提升机将母车输送至立体货架低层,满足维修或者更换的灵活性,减少维修人员高空作业风险以及维修过程对整个立体货架工作连续性的影响。

2.6 穿梭子母车

穿梭子车在货位放置巷道行走,子车自带电池由母车使用供电,实现托盘货物从母车到指定货位、从指定货位到母车的联线直线快速运输。子车载着托盘货物、母车载着子车在主轨道上快速运输,子车集成 RFID 读取器具备盘存、查库等功能,通过 WLAN 实现与 WCS/WMS 数据交互,实时更新显示工作状态及运送货物状态。子母车在巷道内输送过程中均能实现轮行测距、认址条码、红外测距三种测距定位方式。

2.7 电气控制系统

电气控制系统的功能主要有手自动控制方式切换、信息查询、停电保护、应急报警等功能。现场分布触摸屏设置密码保护,重要的操作需要密码录入确认后才能进入操作界面,可实现权限更改。通过按钮可实现控制方式的相互切换,主要的控制方式有手动方式、自动方式、在线方式和急停方式[2]。

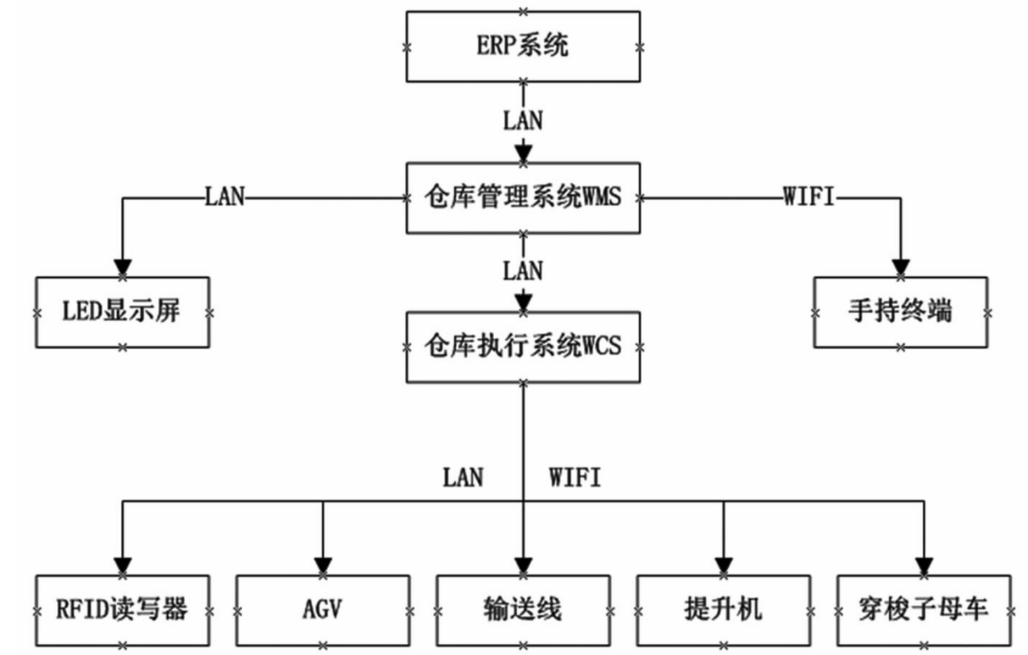

图 3 信息管理流程图

主控制箱(主站):总线电缆从 CPU 模块的以太网接口接到下一从站控制箱的接口模块上,动力电缆和信号电缆接至柜内端子,通过相应的端子上柱头连接到柜内元器件上。现场控制箱(从站):每组设备设置一个现场控制箱,安装在输送机下部适合的位置。箱内控制器对所控制设备的电机进行控制;I/O 模块对所控制设备上的检测元件的信号进行采集和对执行器件进行控制。

2.8监控调度系统

监控调度系统与上物流层管理相连接,接收物流管理层的相关指令与计划,分解下达给各执行设备层,并反馈下层设备完成情况,同时支持多种设备的添加与管理。实时监视整个立体仓库中各部分的运行情况,动态显示子母车和出入库传输设备以及各货物的运行位置,显示所有任务的当前运行状态,出错报警情况,并能直接独立地控制仓库中所有设备的运行[4]。

结论

该文主要介绍了一套基于 AGV 与 RFID 技术的智能仓储管理系统,利用 AGV 转运便捷和 RFID 技术的非接触数据安全读写功能,实现货物智能化的信息读取输入、数据复核盘库、出入库输送,提高货物存储信息的准确性、安全性和便利性,满足货物运输的实时可视性和准确性,优化仓储作业的流程,有效降低产品中转暂存成本、减少人工成本、提升自动化生产水平,为有效提高仓储效率,具有一定的应用价值。

参考文献

[1]蔺媛媛,刘云.立体仓库固定货架拣选路径优化的蚁群算法研究[J],中国西部科技,2010年11期.

[2]张强,陈连运.商业企业档案立体仓库系统的研究与开发[J],商场现代化,2006年02期.

[3]朱慧,田容雨.大数据视角下的智能手机助力教学探讨[J],教育现代化,2019年99期.

[4]陶齐齐.基于物联网技术的智能仓储系统的研究与设计[J].信息与电脑,2019,31(18):10-11.