一、 绪论

某海外百万千瓦核电机组设置了两套应急柴油发电机,构成核电厂内中压应急交流电源,分别为带有应急厂用设备的6.6KV交流应急配电系统供电[1]。

在电厂外部交流电源全部失去的条件下,每台柴油发电机组都有能力满足应急厂用设备用电要求,以确保反应堆安全停堆,并防止由于正常的外部电源系统失电而导致重要设备的损坏[2-3]。

二、 问题描述

应急柴油机组的每台主启动阀门均设有一台气路通断控制阀,目前每台应急柴油机所安装的2台气路通断控制阀频繁出现泄漏,压空罐的内压持续的波动,应急柴油发电机组的压缩机反复启动,对压缩机的寿命产生了较大影响,也对柴油机的紧急启动造成风险[4]。

三、 问题分析

根据过往控制阀漏气问题的检查和阀门解体检查,对造成阀门漏气的原因有如下理论:

4.1、控制阀的控制气路为7bar,控制阀的三个阶段动作分别对应三个控制气路压力(失气,7bar以及>7bar),柴油机热备情况下,控制气路为7bar,主气路被阻断。当柴油机运行过程中,控制气路为0bar,主气路被打通。而当控制气路大于7bar时,进气口与泄压口被联通,从而产生了主气路压空的泄漏;

4.2、在该控制阀的原设计中,泄压口需安装过滤帽,避免外部异物进入阀门内,但新供货的阀门并无过滤帽,而原供货阀门在运行一段时间后过滤帽均丢失,由此分析可能是由于异物进入排放口内,附着在回弹的阀杆上,原密封测产生了间隙,进气口和泄压口联通,从而产生了主气路压空的泄漏;

4.3、柴油机厂家提供的阀门图纸,阀门最大工作压力为35bar,但阀门可能由于长期使用,最大工作载荷压力已低于35bar。若阀门的最大工作载荷压力低于30bar,则阀门进气口至泄压口的密封将在控制气路工作的情况下失效,从而产生了主气路压空的泄漏;

四、 试验

5.1试验设计

5.1.1. 试验介绍:模拟应急柴油发电机组日常热备情况:

1)阀门顶部控制气路(5)保持不施加气压,保证阀门进气路与出气路常通;

2)使用阀门进气路(4)进行逐级加压;

3)阀门出气路(2)使用外接电子压力表进行出口压力的测量,同时可实现憋压的功能,来模拟实际情况下气动阀出口的压缩空气持续切断主气路;

4)泄压气路(1)持续对空。

5.1.2. 试验变量控制:

1)控制变量:阀门主气路控制气路;

2)恒定定量:控制气路压力,控制气路压力对空,试验阶段一直处于常压;

5.2 试验设备及连接照片:

图1 柴油机气控启动阀门测试台架

5.3 试验结果

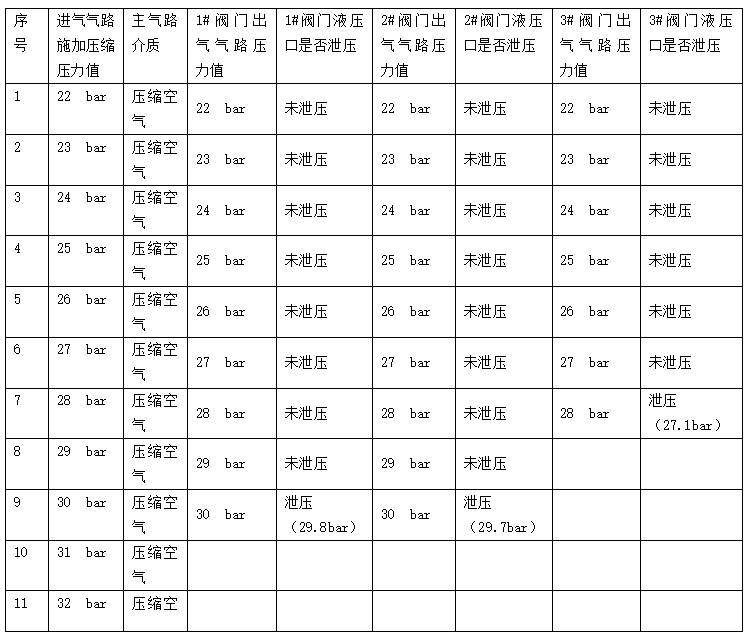

表1 柴油机已失效气控启动阀门试验记录表

五、 结果分析及检修

6.1试验结果分析

为了确认K2、K3机组应急柴油发电机组气控启动阀门的漏气原因,中方对失效阀门中泄露压力最低的阀门进行了解体。解体检查发现,气动阀门主气路通过2条密封圈来实现密封功能,详见阀门图纸。

图2 阀门截面及密封面示意图

解体后发现阀门的两道密封圈均出现了损伤,其中一个密封圈已彻底破损、失效。

图3 已失效气控启动阀内拆除的密封圈

为了验证密封圈是直接影响阀门密封性的部件,作者尝试选择同尺寸的密封圈进行了更换,但新安装的密封圈的强度及硬度略低于原密封圈。

完成更换后,中方又进行了2次打压试验。第一次试验:阀门在输入气压为27.8bar时出现了泄压,第一次试验:阀门在输入气压为25.6bar时出现了泄压。再次解体检查发现新更换的密封圈破损更加验证,密封圈被挤压变形并出现了严重的破损。

图4 通用密封圈测试后破损情况

经过上述试验及前期对失效阀门的整体试验,可以初步得出:阀门的漏气是由底部两侧密封圈长期工作承压后破损失效而导致的。

6.2气动阀门检修

6.2.1 将气控阀进行解体,使用砂纸及磨光机对阀门侧边的金属密封面进行修磨,通过修磨祛除金属密封面表面可能存在的毛刺及凹坑等。

6.2.2气控阀供应商提供专用密封圈用于替换,更换用的密封圈基于现场拆解的经验反馈,保证中径和外径不变的情况下,内径选用略小于原安装的密封圈。通过略微缩小密封圈内径来增强阀门在动作过程中的密封面积,从而提升密封性。在安装的过程中,使用密封胶对密封圈进行固定。为了对涂抹密封胶的气控阀修后性能进行对比,再组装了一台阀门进行对照,对照阀门检修同样采取原阀门厂家供货的密封圈,但密封圈处不涂抹密封胶。

6.2.3使用测试台架对两台检修后的阀门进行了测试,主气路压力选取32bar,模拟柴油机在热备阶段主气路压力处于30~33bar区间的工况。控制气路压力保持常压。在阀门的出口位置安装一块压力表进行监测阀门出口压力,阀门泄压口长期对空。为了要模拟阀门长期运行工况,测试时间选定为60天。在试验台架附近安装了热风机及热电阻丝来提升了试验环境的温度,将试验环境温度控制在60℃区间(稍高于阀门运期间环境温度)。

6.2.4 经过试验测试,未涂抹密封胶的气控阀泄压口于试验的第39天出现了泄漏,而在密封圈处涂抹了A/B密封胶的阀门直至试验结束(第60天)也未出现泄漏。对阀门解体后检查确认未涂抹A/B密封胶的气控阀密封圈已翻卷、破损失效,而在密封圈处涂抹了A/B密封胶的气控阀密封圈表面无明显破损,无翻卷或任何形变。

六、 成果与讨论

1)阀门本体自带的密封圈与常见市售密封圈的尺寸及材质存在差异,可替代性不大,需要原厂提供密封圈进行替换。

2)根据现场实际阀门使用情况反馈,阀门本体的泄露失效区间在8~16个月;说明该阀门不具备长期在应急柴油发电机组使用的能力,建议进行改型。

3)应考虑是否可以调节压缩空气系统整体系统压力定值,通过调节压空开关定值,将压力控制在28.5~30范围内。即可实现机组可安全启动,阀门也不会长期处于高压漏气情况。

4)建议现气控阀门供应厂家,在后续新供货阀门的厂内加工及装配过程中,在密封圈处涂抹耐高温密封胶。对密封圈接触面进行仔细打磨,确保光滑、无毛刺。

八、参考文件

[1] 核电厂应急柴油机调试期间启动失败案例分析[J]. 郭财望,赵亚金,袁辉. 设备管理与维修.2023(07):77-78

[2] 某核电厂附加柴油机启动失败原因分析[J]. 余泽辉,闵济东,赖斌生,王飞龙. 设备管理与维修. 2021(18): 44-45

[3] 核电厂某型应急柴油机启动超时的原因分析[J]. 余泽辉,闵济东,赖斌生,王飞龙. 科技视界. 2020(33): 98-100

[4] 核电厂应急柴油机启动时间影响因素研究[J]. 周国强,邱毓. 核科学与工程. 2012,32(S1): 31-33