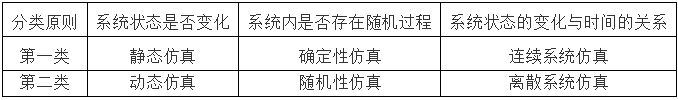

1 计算机仿真的分类

计算机仿真可以分为静态仿真与动态仿真[1],无论是随机模拟仿真的模拟仿真建模,还是具有单独系统页面的连续系统的模拟仿真。在静态模拟仿真中,问题模型不考虑变量和变量随时间的变化[2],。动态仿真考虑了参数或变量随时间的变化。如果系统中各个系统的步长不同,则对这些系统的模拟仿真是模拟仿真模型[3],否则,如果步长是随机的,则对这些系统的模拟仿真是随机模拟仿真。在决策描述中,每次模拟仿真运行的结果都是恒定的,在随机模拟仿真中,可以得到可以统计分析的近似值的值。

表1 计算机仿真的几种分类

如果系统的变化的主要方面是连续的,对此的模拟仿真是一个连续的模拟仿真系统。 如果系统的主要部分不同,则对此的模拟仿真是单独的系统模拟仿真[4]。 连续系统模拟仿真确定可变性变量,修改系统的局部参数和初级值来研究系统变量。 分离离散系统模拟仿真分为分离离散空间模拟仿真和分离离散事件模拟仿真[5]。 分离离散事件描述对应于作为分析事件数据点的事件发生时间。 连续系统设计用于技术系统,如电气、机械、化学、电气和其他系统。 分离离散系统仿真常用于非技术系统,如智能制造、智能仓储物流、管理、交通、经济系统等[6]。

2 仿真的建模和步骤

仿真的过程就是把拟建的系统或者工程项目通过计算机仿真软件分析验证,,把即将实施的系统或者项目以虚拟现实的技术事先体现出来,提前预知风险所在,供设计人员进行方案的优化设计。进行系统仿真时,一般遵循以下步骤:

(1)项目沟通:先与方案设计人员深入沟通整个项目设计思路以及要达成的目标,各种设备的性能参数、工艺流程、物料信息、各个环节的数据分析等方面必须了解清楚。

(2)构造模型:根据设计图纸,利用仿真软件进行1:1建模,把相关自动化设备的参数输入模型。

(3)调度策略:根据各环节的工艺流程、时间节点、物料信息、生产数据等,把整个系统的调度策略计算机语言化,即以代码的形式把设计师的设计思路通过计算机体现出来。

(4)仿真模型运行分析:以上工作均完成后,即可运行仿真模型,观察仿真3D动画模型是否存在异常(如供料是否及时、路线是否拥堵等),可以根据设备实际情况调整设备的参数,得出不同的运行数据。

(5)输出仿真分析报告:仿真模型运行规定的时间后,仿真人员根据仿真软件输出的各种设备的运行数据,整理仿真分析报告,提交给方案设计人员,作为方案优化设计的依据。

3 计算机仿真软件

目前,市面上常用的物流系统仿真软件有:AutoMod仿真软件、Flexsim仿真软件、Arena仿真软件、Eetend仿真软件、Demo3D仿真软件等。

其中,Flexsim 仿真软件是一套集计算机三维图像处理技术、仿真技术、人工智能技术、数据处理技术为一体,能为用户提供原始数据拟合、输入建模、图形化模型构建、虚拟现实显示、仿真结果优化和三维动画影像文件生成等功能。运用 Flexsim 系列仿真软件,可在计算机内建立研究对象的系统三维模型,然后对模型进行各种系统分析和工程验证,最终获得方案优化设计和改造。另外,Flexsim 是世界唯一的在图形的模型环境中应用 C++ IDE 和编译程序的仿真软件。Flexsim 具有高度的开放性和柔韧性,能为用户定制特定的模型。 Flexsim 不仅应用于工业自动化仿真、物流中心配送仿真、交通运输仿真、交通流量管制仿真、医疗管理研究、医院动线规划仿真等民用工程,也已经应用于先进国防战略仿真、航天制程仿真等大型研究方向,是当前智能物流系统仿真的主流软件。

4 计算机仿真在智能制造物流系统中的应用案例

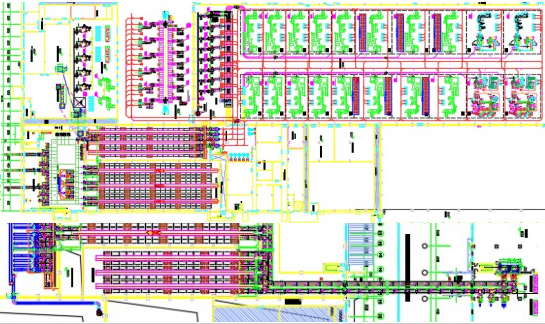

以下案例是某大型工厂高度自动化产线的真实仿真案例,从每条产线、各种原材料的智能配送、产品包装完成后的智能仓储进行了实时仿真分析。

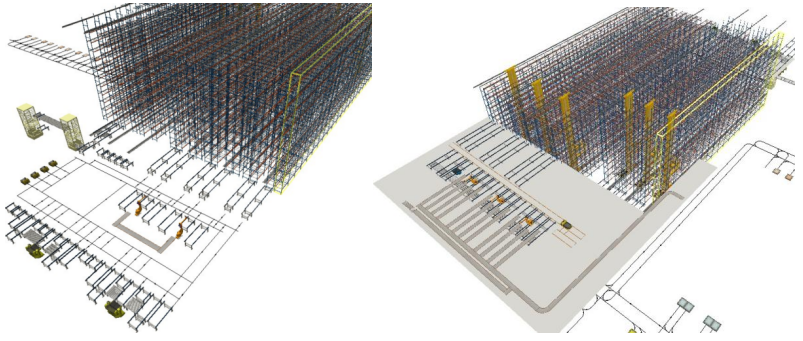

本次仿真平台采用的是Flexsim仿真软件,根据自动化车间生产线、原材料智能仓储立体库仓储系统及成品立体库智能仓储物流系统的设计图纸,对此物流系统进行优化设计,在 Flexsim 软件下进行 1:1 实体建模及验证。按照各设备实际参数对各个设备进行设定,验证方案的可靠性和可行性。如果仿真结果发现整个物流系统中存在某些物流瓶颈,仿真软件可以输出物流瓶颈的仿真分析数据,设计人员以仿真分析数据为依据,进行方案优化设计,在项目落地前综合评估物流系统的可行性,减小投资风险。 下图为建模仿真的设计图纸:

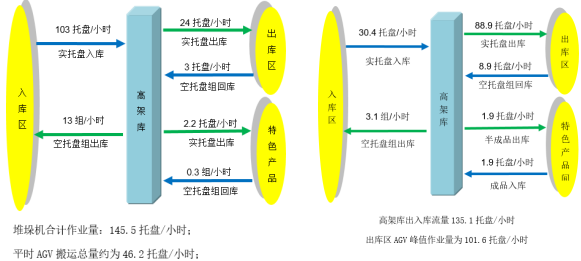

4.1 物流系统的关键流程流量

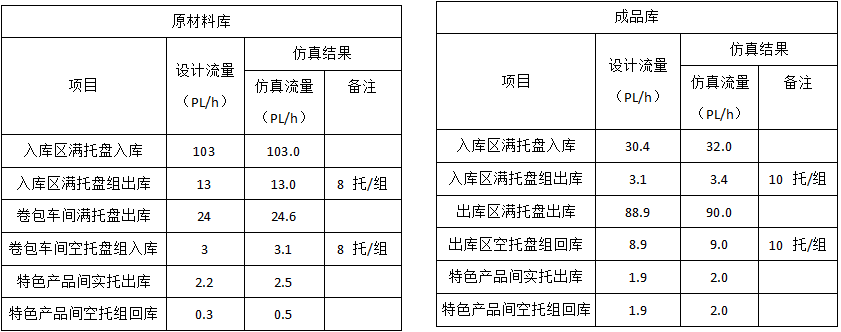

(原材料库流量) (成品库流量)

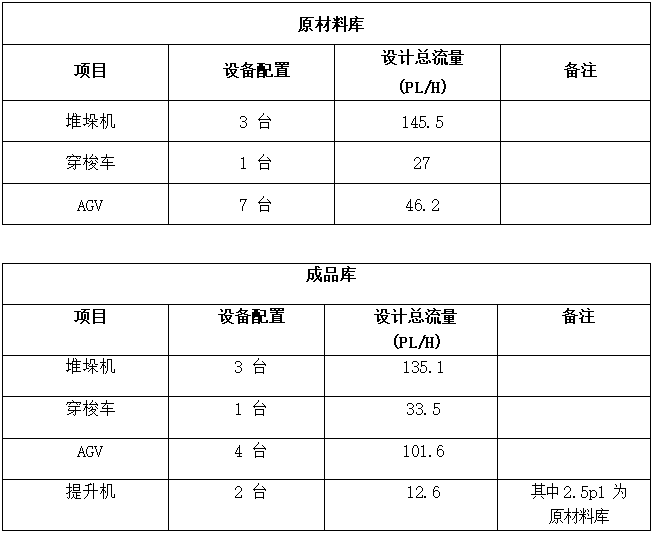

4.2 关键设备流量

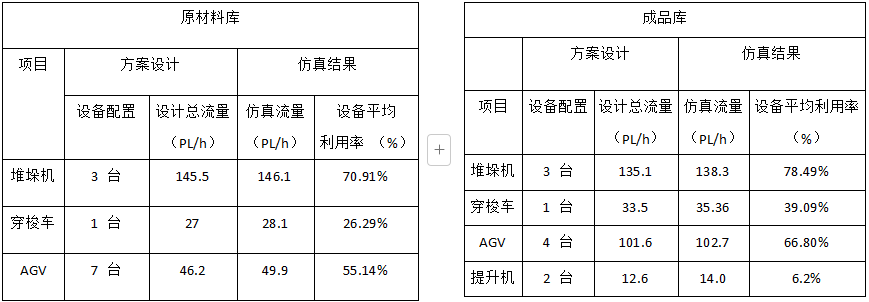

对项目关键流程流量分析后,得到以下关键设备流量数据:

4.3 物流系统仿真设置

在参数化的物流系统仿真设计中,为保证仿真结论真实可信、准确可靠,仿真系统中使用到的参数都必须与实际设计参数相符,关键设备单机输入数据必须与现实环境中使用的同类型设备参数相同。

本仿真系统完全依据物流系统设计方案及关键设备实际参数为系统模拟参数,并以此建立仿真环境。

4.4 关键设备参数设置

(1)堆垛机参数设置

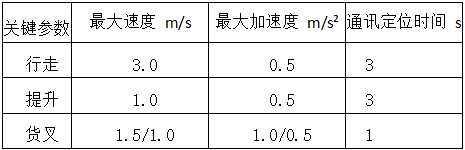

原材料库区采用 3 台单深单工位堆垛机,主要参数如下:

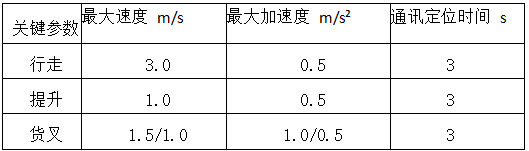

成品库区采用 3 台双深单工位堆垛机,主要参数如下:

(2) RGV参数设置

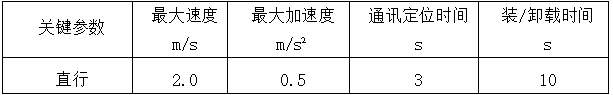

原材料库、成品库区各用 1 台穿梭车进行货物搬运,主要参数如下:

(3)AGV参数设置

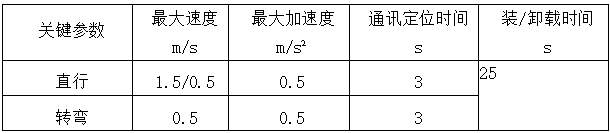

原材料库区采用 7 台AGV 进行货物搬运,主要参数如下:

(4)提升机参数设置

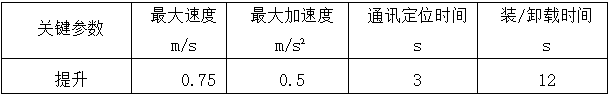

原材料库到特色产品间有 2 台提升机进行货物搬运,主要参数如下:

4.5 仿真调度策略说明

为了更贴合物流系统在真实环境中的运行情况,在仿真模型中预设了一定的调度策略原则,对设备系统进行一定的调度和管理,协调仿真设备完成仓库的出入库任务需求。

仿真模型中的一般调度策略 :

均衡负载:存在多个功能相同的物流设备单元时,任务执行及分配遵循均衡负载原 则,即在保证仓库正常运行前提下,尽可能使同功能的物流设备执行相同数量的任务,以平衡库区设备利用率。

最短路径:任务存在多条完成路径时,自动为任务分配最短路径,以提高系统效率。优先级任务。按照客户需求,可为任务设置优先级,在多条任务同时下达时,优先执行等级较高的任务。

堵塞就近:存在多个同功能物流设备/多条路径时,为任务分配可执行的、最近的物流设备/路径。

库位管理:按照系统要求,可为库位管理策略设置为先进先出、先进后出等。

5 仿真模型截图

6 物流系统仿真分析数据输出

该仿真系统根据物流系统要求及工艺流程、设备参数、调度策略进行建模。为了模拟出物流系统及设备的最大处理能力,仿真模型输入流量为单位时间内的最大流量。为了保证仿真数据的稳定性及可靠性,物流系统仿真运行时间设置为 10 小时,运行结束后得到以下仿真结果。

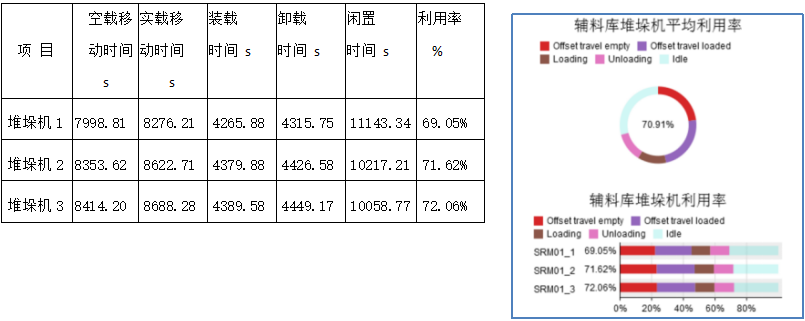

(1)堆垛机系统

原材料库每台堆垛机平均利用率为 70.91%,每台平均每小时完成 48.7个作业。设备能力满足系统流量要求。仿真数据详见以下统计分析图表。

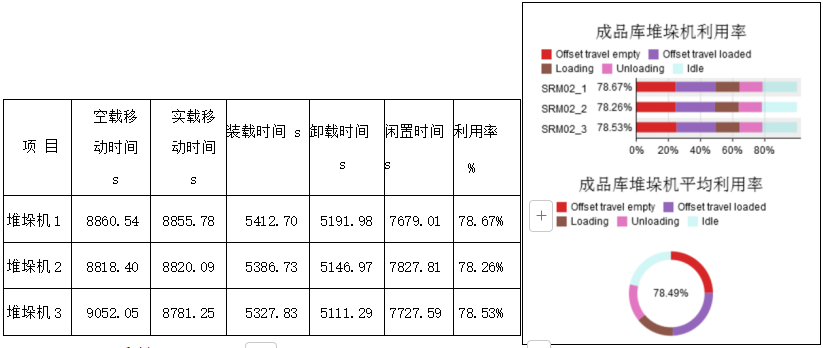

成品库 3 台堆垛机的平均利用率为 78.49%,平均完成 46.1个作业。设备能力满足系统流量要求。仿真数据详见以下统计分析图表:

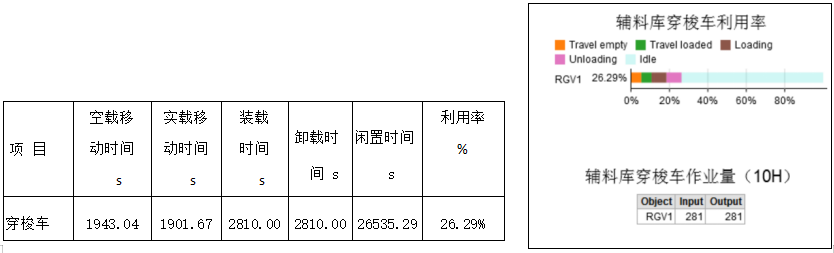

(2)RGV系统

原材料库 1 台穿梭车的平均利用率为 26.29%,平均完成 28.1 个作业,设备能力满足系统流量要求。

成品库 1 台穿梭车的平均利用率为 39.09%,平均完成 35.3 个作业。设备能力满足系统流量要求,仿真数据详见以下统计分析图表。

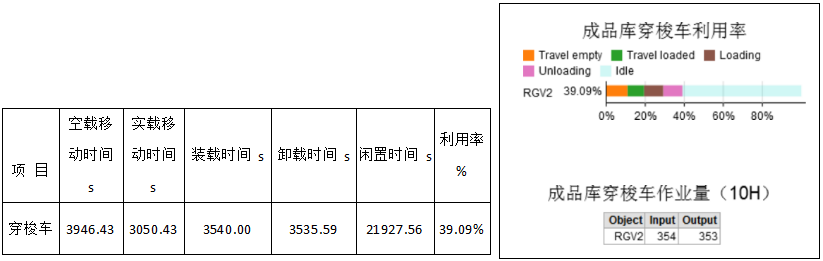

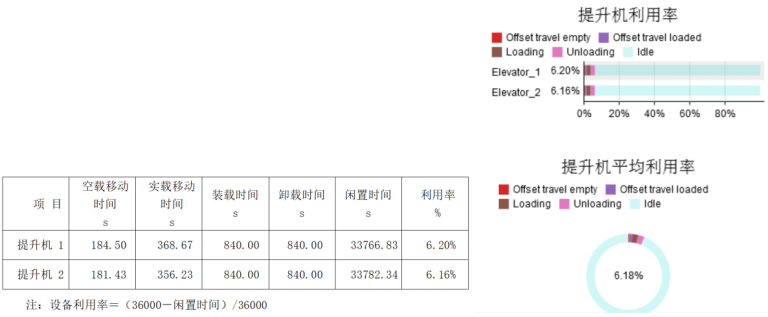

(3)AGV系统

原材料库 7 台AGV 的平均利用率为 55.14%,平均完成 7.13 个作业。设备能力满足系统流量要求,并有冗余。具体仿真数据请见以下统计分析。

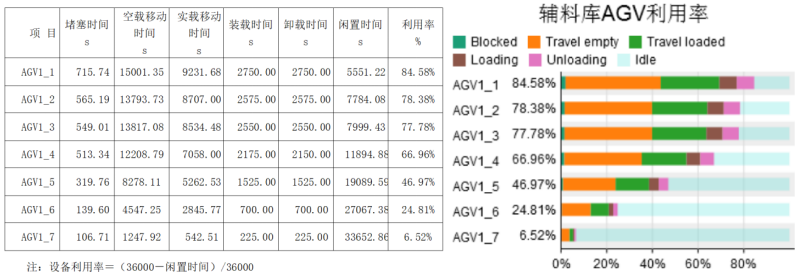

(4)提升机系统

2 台提升机的平均利用率为 6.18%,平均完成 7.0 个作业。设备能力满足系统流量要求,并有冗余。具体仿真数据请见以下统计分析:

6 设计数据与仿真分析数据对比

(1)流量数据对比

(2)关键设备能力对比

7 仿真结论

本系统按照 1:1 比例建立仿真模型,根据相关的技术文件设置系统参数并结合原材料库和成品库方案实际特点,进行仿真设计,并运行输出仿真结果。由以上仿真数据的分析得出:

从作业流程流量来看,系统能力满足设计要求。

从单机设备的利用率来看,设备使用效率配比合理,设备能力满足设计要求,并有冗余,整个系统物流运行通畅,无物流瓶颈,系统方案设计满足使用要求。

8 结 语

综上所述,随着计算机技术的不断发展,计算机仿真技术的真实性和重要性越来越高, 在智能物流系统和智能制造的前期可行性分析验证中起到了重大作用,利用计算机仿真的虚拟现实技术,在项目的初期阶段就进行系统的分析论证,减少投资风险,为项目成功实施奠定良好的基础。

参考文献

[1] 张晓萍,刘玉坤,石伟. 物流系统仿真原理与应用[D]. 中国物资出版社。