1. 前言

大型原油储罐因具有容量大、节省投资以及便于管理等方面的显著优势,近几年不断在沿海及内陆兴建。10万方及以上的大型油罐基础直径大多在80m以上,难以找到工程地质状况完全均匀的罐区场地,难以避免油罐基础沉降,使得罐底板和罐壁底部大角焊缝的受力情况十分复杂[1]。

弹性地基法是假设基础环梁在载荷作用下不发生压缩变形,而各向同性的弹性地基在载荷作用下将发生一定量的压缩变形。这样,通过模拟罐底板在刚性环梁单元和弹性地基单元上压缩变形模量不同引起的弯曲变形,能够较为准确的计算出罐底和罐壁的应力和变形。

本文采用接触单元耦合技术建立10万方原油储罐的有限元模型,对基础沉降引起的应力和变形进行数值分析。

2. 建模与网格划分

2.1 输入条件

本文模拟的10万方原油储罐,内径80m,罐壁高度21.8m,最大设计液位20m,罐底边缘板外伸100mm,设计温度90℃。罐壁和罐底的尺寸和材料参数见表2-1。

2.2 模型建立

由于储罐结构及承受载荷均为轴为称,因此可以采用轴对称的方法建立模型。选用二维轴对称四边形单元PLANE182进行离散。假定环梁不发生变形,为其取较大的弹性模量,本模型中取2×107MPa;储罐弹性砂土地基的厚度应与钢筋混凝土的深度一致,参考浙江大学陈志平教授的模型取其为2300mm[2],假定地基的弹性模量为20MPa,泊松比为0.3;罐底板下表面与地基上表面形成接触面,分别定义为接触单元conta171和target169。

底圈罐壁板与罐底板之间的T形焊缝参考GB 50341-2014《立式圆筒形钢制焊接油罐设计规范》的规定进行设计,罐壁内侧开坡口,焊脚尺寸见图2-1所示。

2.3 网格划分[3]

2.3 网格划分[3]

网格质量是决定计算速度和精度的重要因素,映射网格形状规则,排列整齐,网格质量优于自由网格。但映射网格对包含的单元形状有限制,而且必须满足特定的规则。如果想要这种网格类型,必须将模型生成具有一系列相当规则的面才能接受映射网格划分。本文利用divide、glue等操作,将尺寸过渡区域进行局部处理,然后分段进行映射划分。划分结果如图2-2所示。

2.4 载荷与边界条件施加

载荷主要有两部分,一是罐底板的液压力,其为等值均布载荷,水压试验状态下约等于0.2MPa;二是罐壁板上的液压力,其为梯度载荷,最大压力0.2MPa,受压罐壁高度为设计液位高度20000mm,斜率为-0.00001,利用SFGRAD命令施加[2]。

位移边界条件,考虑到基础外侧环梁的刚性支撑作用,以及边缘区的罐底由罐壁板轴向弯曲而引起的上翘现象,罐底板外伸部分的外侧边缘将与环梁基础形成线接触,在该边缘线上ΔY=0。地基弹性体下表面限定轴向位移ΔY=0,该计算模型的边界条件示意图见图2-3模型所示。

3. 结果分析

3.1 变形分析

从变形云图和罐底提离变形图可以看出在弹性基础发生沉降的时候,罐壁在T形焊缝附近产生提离,最大提离高度0.6mm,被提离的罐底板宽度约为532mm。基础最大沉降量为-17.6mm。罐壁在液压力作用下径向最大变形量为47.7mm,距离罐底2168mm~13012mm范围内的罐壁板的变形量都在40mm以上,对应的罐壁板为底部第1圈至第6圈罐壁板。

3.2 应力分析

从应力云图可以看出,基础沉降后罐底的应力水平较低,Mises等效应力总体小于100MPa,对罐底进行路径分析,应力线性化结果如图3-4所示,薄膜应力1.76MPa,薄膜+二次应力的最大值为3.439MP,远小于材料的许用应力,罐底板是安全的。罐壁承受较大应力,最大Mises等效应力为398.85MPa,出现在T形大脚焊缝处。取罐壁内表面上的节点进行路径分析,应力线性化处理结果见图3-6,总应力的变化趋势为先减小后增大再减小,即大脚焊缝处存在最大应力集中,第一圈罐壁板从2168mm高度处应力增大,最大Mises应力256.77MPa。罐壁板的薄膜应力为172.881MPa,小于12MnNiVR设计许用应力(Sm)271MPa,薄膜应力+二次应力的最大值为280.389MPa,小于1.5Sm,罐壁受力安全。

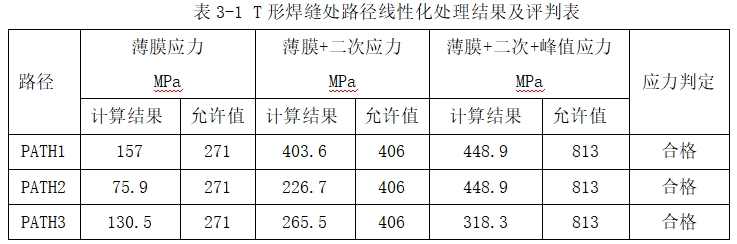

结合应力云图3-5和3-6,罐体应力最为集中的部位为底圈罐壁板与罐底边缘板连接处的T形焊缝处,在该焊缝处取三条路径,PATH1位于罐底板的纵截面,PATH2位于罐底与罐壁接合处,PATH3位于罐壁板上的横截面。对三条路径分别进行线性化处理,结果如表3-1所示。

结合应力云图3-5和3-6,罐体应力最为集中的部位为底圈罐壁板与罐底边缘板连接处的T形焊缝处,在该焊缝处取三条路径,PATH1位于罐底板的纵截面,PATH2位于罐底与罐壁接合处,PATH3位于罐壁板上的横截面。对三条路径分别进行线性化处理,结果如表3-1所示。

分析表3-1,PATH1的应力水平最高,即罐底板上的纵截面为最危险截面。按照JB4732《钢制压力容器-分析设计标准》的规定,一次薄膜应力的允许值取材料的设计许用应力Sm,一次薄膜+二次应力的允许值为1.5Sm,一次薄膜+二次+峰值的允许值为3Sm,应力判定结果为合格。

4. 结论

1) 基础沉降发生沉降时,罐壁在T形焊缝附近产生提离,提离位置为环梁上部的环形边缘板;罐壁板在液压力作用下发生径向变形,变形最大的区域为罐壁板底部第1圈至第6圈罐壁板。

2) 基础沉降后罐底的应力水平较低,远小于材料的许用应力;罐壁应力的变化趋势为先减小后增大再减小,即大脚焊缝处存在应力集中,第一圈罐壁板底部应力水平较低,从2168mm高度开始应力增大,从14097mm高度开始应力快速减小。据判定,罐底板和罐壁板的应力水平满足要求。

3) 罐体应力最为集中的部位为底圈罐壁板与罐底边缘板连接处的T形焊缝处。通过路径分析,焊缝处罐底板上的纵截面为最危险截面,应力判定为合格。

参考文献

[1] 惠虎,宋虎堂,等.大型原油储罐的有限元强度分析[J].油气储运,2004,23(12):21-25.

[2] 陈志平,葛颂,等.大型原油储罐有限元分析建模的新方法[J].浙江大学学报,2006,40(6):977-981.

[3] 伍开松,蔡灿,等.20万方原油储罐的关键结构参数设计与优化分析[J].机械科学与技术,2013,32(11):1604-1609.