0 前言

某汽轮机有限公司生产的超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机,型号为N660-24.6/568/568型。该汽轮机结构紧凑,共有三个汽缸:高压和中压部分合缸,流向相反;低压部分为两个双分流式低压缸。高中压部分采用双层汽缸结构以减少内外缸的热应力和温度梯度;在汽缸与轴承座之间的垂直中心线上设有立键,高中压缸采用上锚爪水平中分面支撑。低压部分每个低压缸都有一个独立的内缸,支撑在外缸内四个凸台上,内外缸间用键连接便于轴向和横向定位。如此设计机组共设有三个死点,分别位于中低压间轴承箱下、低压缸(A)和低压缸(B)的中心线附近,死点处的横键限制汽缸的轴向位移,同时,在前轴承箱及两个低压缸的纵向中心线前后设有纵向键,以引导汽缸沿轴向自由膨胀而限制横向跑偏[1]。

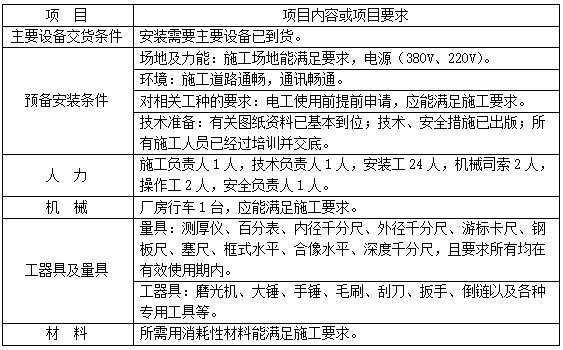

1. 施工准备

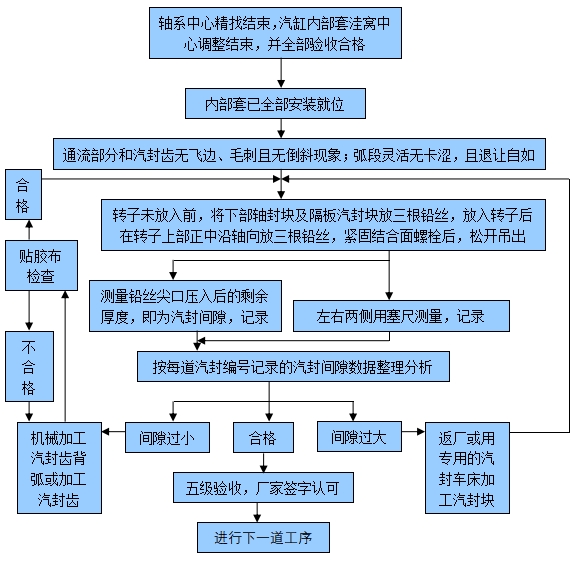

2. 主要施工工序

3.汽封间隙对汽缸效率的影响

汽封是汽轮机内部很重要的部件,根据安装部位的不同可分为轴端汽封和通流部分汽封。汽封间隙的调整应严格按照设计要求进行调整,如果间隙过小,可能会使汽缸内动静部分发生摩擦;间隙过大,漏汽损失增加,使机组效率降低

4主要安装方法

4.1通流间隙安装、调整过程

1)先进行汽轮机轴系初找中心,使其在设计要求标准范围内,初找中心时要综合考虑各方面的影响因素,以减少对轮连接前轴系中心最终调整量,汽轮机中心在汽封调整前应复测一次。只有在初找中心结束后,才可以进行隔板、轴封洼窝找正。

2)采用压铅法测量径向间隙,在汽缸内部部件洼窝调整好之后,开始放入汽封块,在每级汽封块汽封齿的两端均按贴上铅丝,镶齿形汽封可直接将铅丝贴于汽封齿上;梳齿形汽封则必须将汽封块后部弹簧片拆除,以楔块将汽封块塞紧,以防测量时引起误差。

3)采用胶布法测量径向间隙汽轮机通流部分间隙压铅法进行测量后,使用胶布再次测量汽封齿间隙,以便于两种测量方法数据的对比,使径向通流间隙测量更具准确性。

4)在整个汽轮机汽封块径向间隙调整好后,应注意汽封块退让间隙及整圈膨胀间隙的测量严防由于退让间隙不足,膨胀受阻、卡涩致部件不对称膨胀发生动静磨擦而影响整个汽轮机通流间隙调整精细化施工质量。

5)在测量通流轴向间隙时,分 0°及 90°两状态对于叶轮前后两侧的轴向间隙进行逐级测量,与设计值一一对应比较。对所测的通流间隙所有数据特别是轴向超标数据发给制造厂进行逐一确认,以确保日后机组的长期安全运行[3]。

6)高中压通流间隙的测量

按转子间隙图(高中压部分)中对“K”值的要求将高中压转子定位,然后根据《主机证明书》测量各级轴向及径向通流间隙。

7)低压通流间隙的测量

按转子间隙图(低压部分)中对“K”值的要求将低压转子定位,然后根据通流图及转子间隙图、《主机证明书》要求测量各级轴向及径向通流间隙。

5施工过程中的控制措施及方法

5.1设备及零部件的检查

1)隔板与汽缸间的配合检查:出汽侧的接触面应用0.03塞尺检查不入;隔板上下间平面配合检查,在自由状态下应用0.05塞尺检查不入[4];

2)汽封块与隔板套或隔板槽的配合情况检查;

3)汽封块端部相互间的配合情况检查;

4)汽封齿的完整性的检查;

5)汽封块的支撑弹簧的检查;

5.2汽缸定位方式及状态

1)高中压缸:在连接导汽管及试扣前应将汽缸定位装置安装且调整完毕,在管道连接时做好检测工作,防止汽缸中心有偏移现象,否则影响汽封间隙;

2)低压缸:由于低压缸内缸较大,且支撑基本在中部位置,是通过中部偏心销及两侧L型键进行定位,在现场通常是将汽缸找正后,两侧用临时千斤顶固定,这样自然存在一定的应力,在扣盖后将其拆除,应力在一定的时间内释放;

3)汽缸热态变形带来的中心偏移;

5.3汽封间隙的调整原则

1)在现场调整时,首先要测量汽封块与转子的配合间隙,然后确定其修刮量,以保证调整间隙的准确性;

2)在修刮时,每一弧段应多取几个测量点,每段至少三点,测量其汽封齿各点的高度,修刮后再进行测量,这样不但能保证汽封间隙的准确性,也保证了转子与汽封齿各部间隙均等;

3)测量汽封间隙的方法:左右采用塞尺进行,中下部及上中部均采用压铅丝的方法进行;

4)对汽封环间的膨胀间隙的控制:在汽封间隙调整合格后,测量汽封块整圈的膨胀间隙,若没有间隙先进行其修整工作,使其膨胀间隙符合要求,然后测量整圈配合后的汽封间隙;

5)汽封间隙调整,原则上不允许用挤压背弧的方法使其汽封间隙增大,这样做不但增大了整圈汽封块的膨胀间隙,汽封块与相应的槽的配合不良,增大了上下级间的漏汽量。

6. 总结

影响汽封间隙的主要因素及控制方法

主要因素如下:

1)汽缸的下沉。要定期进行测量记录基础沉降观察点的标高;

2)新设备在加工过程中产生的应力未释放完,机组在安装和运行过程中产生的汽缸的变形;

3)导汽管、抽汽管和中低压连通管安装方法不当造成轴系中心变化,在调整过程中内部汽封间隙发生变化;

4)在基础二次灌浆过程中,出现轴系中心变化现象,在调整过程中内部汽封间隙发生变化。

参考文献:

[1]汽轮机厂家提供的技术文件及设备图纸;

[2]《电力建设施工质量验收规程 第3部分 汽轮发电机组》DL/T 5210.3—2018;

[3]《电力建设安全工作规程》(第1部分火力发电厂)DL 5009.1-2014;

[4]《电力建设施工技术规范第3部分 汽轮发电机组》DL 5190.3-2019;

作者简介:郭念全,男,山东高青人,1982年5月出生,本科学历,工程师,中国电建集团核电工程有限公司项目常务经理,研究方向:汽机工程管理、项目管理。