引言

分馏塔技术是在两塔完全分馏塔集成的基础上发展起来的,它与分馏塔技术的核心是相同的壳层技术,通常被用于分馏塔预分馏塔和主塔技术的核心,而不管这三组技术的组合墙之间的传热因素如何,精馏塔技术可以控制中间元件的回流过程,客观地支持热量的获取, 无论是在更高级别的地方,通过将预蒸馏设备组件集成到相同的塔技术结构中,可以减少冷凝器组件的安装配置,客观上有助于降低快速设备的安装成本,而传统的技术流程是低水平分塔设备的能耗和购置成本。 这是一项具有稳定和完全未来发展前景的目标技术。

1硅烷生产技术及原理

硅烷的制造技术包括氢四氯化硅(STC)、硅的分解、三氯氢硅的还原和氯硅烷的分散,在美国能源部的支持下,用分散方法制造了硅,1983年在美国Moshu地区建立了工厂,用于工业生产技术:(1)在流化床反应器中,反应温度为550℃,氯化铜为催化剂, 参见公式(1): SiCL 4 + 2 H2 + SI → 4 SI HCL 3 (1) (2)发散:反应在固定床反应器中进行,反应温度为80℃,季铵盐为催化剂参见公式(2);公式(3):2 si HCl 3→si h2cl 2+sicl 4(2)3 si h2cl 2→si H4+2 si hhcl 3(3)的处理优点:①硅烷的热点与其他氯硅烷有很大的不同, 从而更容易分离组分,获得高纯度硅烷②这种技术旨在产生较少的硅烷废物,几乎不产生废物;③STC在整个处理过程中可重复使用,从而实现物料的平衡;④这种技术与改进后的西门子氯化物技术相结合,很容易扩大工业生产,这种技术的缺点是:由于氯化氢转化率低和统一反应,实际上需要大量的材料在生产过程中。

2隔板塔介绍

蒸馏是石油和化学工业生产中最常用的部分,但在传统的蒸馏过程中,往往以高能源消耗的价格获得必要的产品,而在当今的化学工业中,高能源消耗的大约40%是资源短缺、能源价格上涨和高环境问题。减少蒸馏塔设计和运行中可采用的排放的方法很多,如热泵精馏、多效精馏、热耦合精馏等,研究人员利用全热力学技术来进一步提高经济和环境效率,从而降低精馏过程中的能耗,是一种特殊类型的全热耦合精馏塔,它改变了传统精馏塔的结构,打破了传统的低能耗、低投资、高热效率的简单精馏模型[3-6]。

3传统硅烷的纯化方法

3.1吸附法

(1)吸收剂是金属或合金,使用氢氧化铁作为吸入器去除硅中的水分和二氧化硅杂质的最佳方法是Zr-V-Fe合金,它可以作为吸附剂粉末或颗粒,与Omega (ZR) = 75%、Omega (V) = 20%、Omega (FE) = 5%相比,在使用前必须先加热并在氩气中激活4h,然后使用氢气将其降低到室温,氩气吸收剂为100 将硅中的水分和二氧化硅的体积减少到0.1×10-6(2)吸收剂是网络聚合物,我写了一种从SiH4中去除灰3和PH3的方法,即使用金属聚合物网络作为网格吸收剂,优选出5 ~ 10nm(苯乙烯-甲苯)的聚合物,该聚合物在恒定温度下对正丁基锂的金属化反应强烈,且在140 ~ 250℃下,未活性金属在聚合物孔中被激活6h, 为了消除在液态气体保护下的游离碳氢化合物吸附溶液,最佳温度为0-30℃,最佳压力为34,5 ~ 165,5 kpa,该方法将PH3和AsH3在产品中的断裂体积减小到0.3×10-6。

3.2精馏纯化法

从硅中去除杂质的方法是将原硅烷插入精馏塔(I),在2.1 ~ 2.2 MPa以下操作,并去除轻组分(如H2、CH4等)。)作用于1.96 ~ 2.07 MPa以下的塔II中的蒸馏装置会删除重组点(例如CO2、CO、O2等)。含有乙烯基和硅的固定床用4A分子筛ⅱ吸收了1.10 ~ 1.96 MPa以下的大部分乙烯,而乙烯基残馀物则转换为从固定床排出的乙烯气体,用过滤器v去除,然后插入运行1.86 ~ 1.96 MPa的蒸馏塔II中,从塔中获得高纯度的硅烷,其中乙烯基杂质质量降低到0.0l×10-6。

3硅烷隔板塔工艺

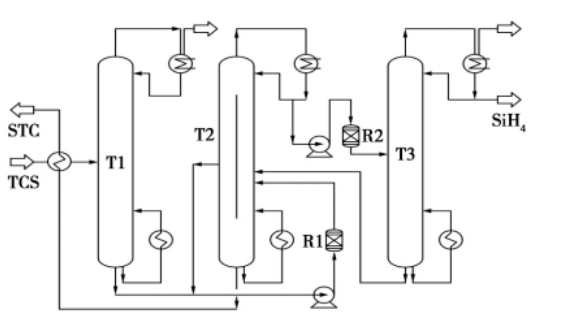

在传统工艺中,塔T2和塔T3消耗的蒸汽最多,包括DCS、TCS和STC3,它们在TCS和DCS分离后进入反应堆并继续反应。这三种材料在沸点上有很大的差异,这种技术使得分离变得更容易。新一代的塔分裂技术将塔T2和塔T3合并为一个塔分裂,从而使TCS进入第一个反应堆,DCS进入第二个反应堆。具体流程见图1。

图1隔板塔技术硅烷生产工艺流程

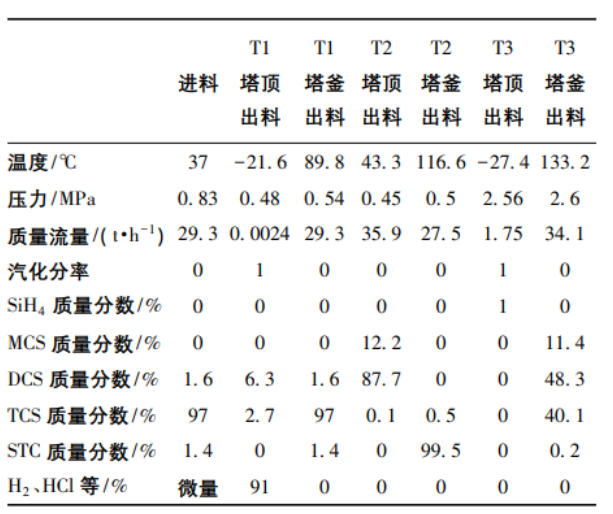

以年产1.4万t硅烷装置为例,进料按照97%TCS,采用隔板塔工艺计算各塔物料组成见表1。

表1隔板塔技术工艺物料组成

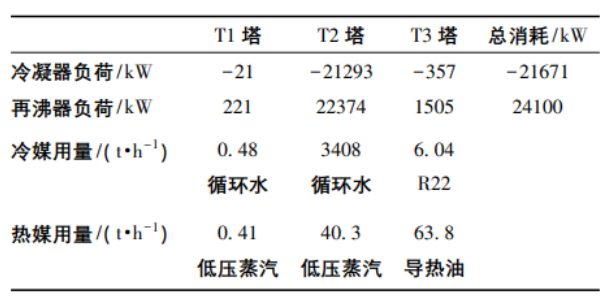

各塔能耗数据见表2。

隔板塔技术能量消耗表2

结束语

综上所述,在21世纪,化学工业仍然是国民经济的支柱,其中分配器在化学工业中仍然发挥着重要作用,而技术进步和发展可以带来重要的经济和社会效益,为了响应国家光电价格经济政策,必须扩大设备的能源效率潜力,并期望技术结合起来达到最佳效率。

参考文献

[1]曹军.隔板塔技术用于硅烷生产工艺的研究[J].现代化工,2020,40(S1):272-275.

[2]于飞跃,孙姣,范赢,陈文义.隔板塔结构及控制研究进展[J].天然气化工(C1化学与化工),2019,44(01):105-112.

[3]钱行.隔板塔的优化设计及控制研究[D].天津大学,2017.

[4]柳彤,罗建志,李丹丹,孙秋丽.硅烷的生产工艺研究进展[J].低温与特气,2018,34(02):7-10.

[5]孟国均,张建五,王行均,郜冬梅,马名杰.高纯硅烷生产技术研究进展[J].河南化工,2018,32(10):15-17.