1.铣削过程

铣削过程是刀具与零件之间的相对运动,将零件上多余的材料去除的过程,在整个运动过程中,需要满足一定形状、尺寸和精度的要求。

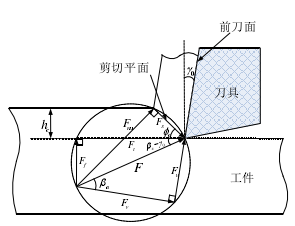

铣刀对零件进行加工时,切削刃是在零件垂直方向上进行进给运动,在运动过程中需要对几何力进行分析,受力分析如图1.1.

F.合力、Fx.剪切面分力、Fa前刀分力、Ft.切向力、Ff.进给力

图1.1 切削过程中受力几何关系

薄壁深腔框体零件在铣削过程中容易出现以下几点问题:

(1)切削变形。在铣削过程中,薄壁零件本身没有强度,在切削力的作用下会产生弹性变形,对切削宽度和深度产生影响;

(2)切削振动。在铣削过程中切削刃对零件表面连续的铣削,切削运动会有波动状态,同时刀具在做直线运动,工件和刀具之间会产生振动,零件表面会产生振纹,刀具和设备也会产生影响,不能保证加工精度;

(3)残余应力。零件在切削完成之后,切削力与切削热相互作用下,零件会产生残余应力,会导致薄壁零件翘起和扭曲,严重的会产生开裂。

2.切削力研究

由于薄壁零件的结构和强度柔等原因,材料的去除率高,在加工过程中非常容易产生变形,为了减少变形量的产生和提高零件的精度,需要利用分析软件对切削过程进行分析。

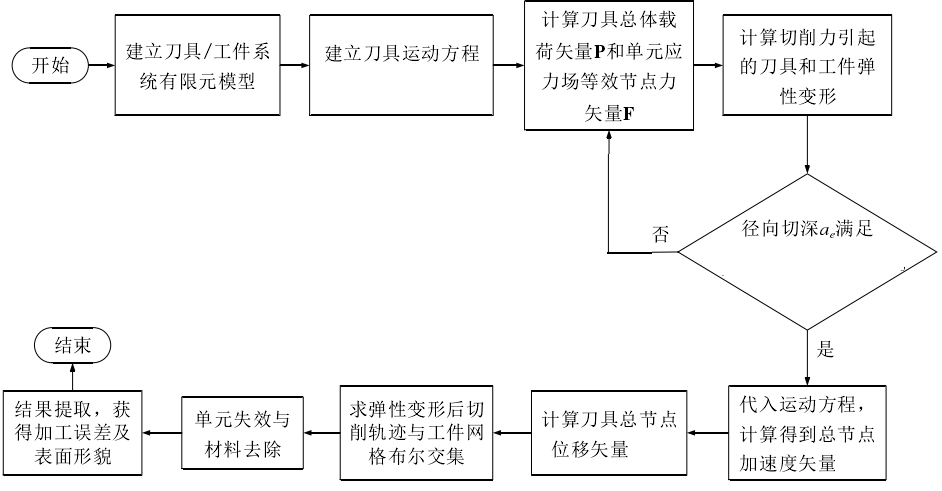

对于切削力的研究分析,主要会利用到有限元分析方法,主要的流程如图2.1.

图2.1切削力分析流程图

(1)建立动力学方程。对刀具建立有限元运动方程,分析切削过程中的载荷力,面力、体力等;

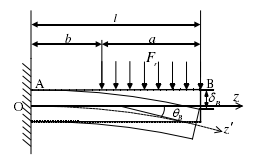

(2)让刀变形计算。铣刀的受力变形如图2.2,整个受力简化为悬臂梁的受力分析模型,刀具长度为l,轴向切深为a,铣削部分为b;

图2.2 铣刀受力分析模型图

(3)弯曲变形量计算。根据力学方程和刀具切削力情况计算薄壁零件变形量,如果该数值可以满足回弹,并且没有残余应力,不能影响零件本身质量,可以进行零件加工,反之,零件的切削参数需要重新计算,保证零件的加工精度。

3.装夹力研究

在零件加工中,需要夹具对零件进行定位,保证零件加工过程中的稳定,同时也保证零件加工中的位置精度,但夹具对薄壁零件的装夹过程中会对零件产生变形的影响,因此在对夹具的装夹力研究中,主要考虑一下几点:

(1)夹具与零件之间夹紧的接触区域的几何形状,该形状会影响夹具的夹紧类型,同时也会影响夹紧力的大小;

(2)夹具夹紧单元的数量和夹紧的位置;

(3)夹具夹紧区域的刚度以及寿命;

(4)辅助支撑的数量;

(5)零件在夹紧过程中,每个加点的夹紧顺序。

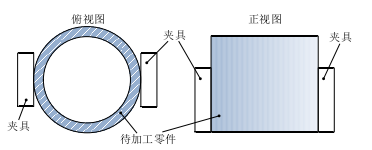

装夹力会直接影响加工精度,例如圆形回转体薄壁零件在加工过程中对其进行装夹,示意图如图3.1.

图3.1 环形薄壁零件装夹图

零件装夹完成之后需要对零件的内部进行加工,夹具本身为刚性体,在夹紧过程中不会产生弹性变形。在夹紧时,为了保证零件不会出现滑动,需要非常大的夹紧力,但施加过程中又会对零件产生变形,而刀具在对零件进行加工时,切刀又会对零件产生弹性让刀变形。

为了解决以上装夹和加工中零件的变形,一般会利用辅助支撑在零件的下部进行辅助夹紧。通过夹具的两点定位和辅助支撑定位,最终实现工件的夹紧。但在零件的实际加工过程中,还需要考虑零件的回弹变形,避免刀具与夹紧作用后,零件的尺寸发生大幅度的改变,与实际得到的零件尺寸不符,产生废品。

结论

薄壁深腔框体零件是飞机壁板类零件中非常典型的零件,在制造加工过程中非常容易发生变形,很多企业加工依然采用传统的加工方式,会影响零件的加工精度和加工效率,需要采用数控高精密设备对其加工,并且在加工过程中采用专用夹具进行装夹与定位,需要详细的对切削力和装夹力进行计算研究分析,保证薄壁零件的制造,节省制造与加工成本。

参考文献

[1]李兴泉.航空钛合金结构件高效铣削工艺研究[D].东北大学,2010.

[2]韦涛.面向飞机结构件数控加工的云制造模式[D].南京航空航天大学,2016.

[3]吴国亮,朱琳华.高速高效加工在航空零件制造中的作用[J].洪都科技,2006(04):51-53.

[4]刘海滨.飞机空间曲面薄壁件柔性工装设计及夹持变形分析研究[D].沈阳航空航天大学,2012.