引言

安全生产是各行各业不变的追求,根据相关的统计数据,2018年在我国共发生生产安全事故达4.9万余起、导致死亡3.46万人,在这里面全国煤矿共发生事故224起、死亡了333人,因此安全生产特别是煤矿安全生产仍然需要重点关注。煤矿安全生产方针提出“安全第一,预防为主”的生产理念,要实现安全生产,必须加大对事故风险的预防和对职工不安全行为的约束。

煤矿的绝大多数主要因为矿井特殊的生产环境,与矿山企业人员素质、重大风险隐患识别能力、安全管理制度落实不到位而引起的矿井违法违规行为多发,煤矿安全生产形式长期性存在严峻形式,这也是整个煤炭行业存在的突出问题。

近年来,实行NOSA管理体系提升了矿井安全管理,但NOSA 管理体系任然处于落实管理制度,依靠“管理员”强化管理,安全管理存在不连续、无法长期高效的提升矿井安全管理,导致NOSA管理体系在矿井安全管理上无法持续大幅提升。矿井安全管理AI人工智能+NOSA深度融合安全管理体系平台可以全面、及时掌握生产过程的安全状态,规划、跟踪、控制安全管理工作全过程,通过智能感知摄像头实现对“三违”、不按作业标准作业等违规行为实时智能分析识别,通过大数据分析实现生产现场安全信息的快速反馈、动态跟踪与闭环控制,优化管理流程,提高对企业整体安全管理工作的监管能力,从而推动煤矿行业由单一的人工管控风险向人工+智能双重管控风险转变,实现企业本质安全化,持续高质量发展。

1.AI+NOSA智能风险项目系统设计与组成

1.1系统设计与组成

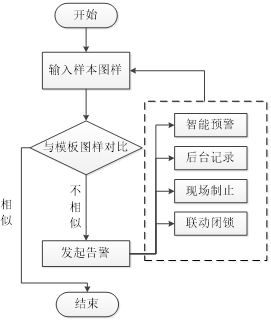

系统的主要设计是可以根据NOSA危险源辨识结,按照AI模型创建规则,对井下、三违、非标准作业的行为进行智能识别,预警后台自动记录,提醒四员两长现场制止,并与相关设备联动停机闭锁,彻底消除人为因素造成的安全风险,从而实现风险管控模式。

从系统组成的主要分为软件部分和硬件部分组成,其中硬件部分摄像头、广播、光报警器、工业环网交换机、汇聚接入交换机、光缆敷设等组成,软件部分主要根据Hibernate框架、MVC架构、JS框架等。

1.2系统结构及模块关系

基于AI智能和NOSA管理体系从保证业务系统开发的灵活性和高兼容性,数据访问层使用Hibernate框架来实现ORM,可以通过不同的DbProvider访问不同类型的数据库,业务数据面向对象实体,实体与数据库进行关联。地面与井下相互之间的联系,需互相呼应,其应用系统开发使用典型的MVC架构,开发平台采用MVC架构,实现了业务定义与业务实现的剥离,各模块之间按照统一接口进行交互,应用实例的开发实现通过配置文件配置完成,一是快速的实现安全业务切换,二是在接口不变的情况下,可以针对不同的NOSA危险源辨识编写不同的实现类,且对其他模块的影响和波及最小,实现松耦合,高内聚的目标。应用系统的集成通过单点登录系统和综合门户来统一实现。

图1 Hibernate框架

1.3 特征抽取算法

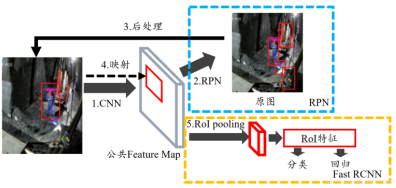

特征抽取算法主要是对井下生产场景特定目标对象、人等进行目标对象特征获取,Fast RCNN特征抽取流程如图4所示。

(1)逐帧输入图像数据;

(2)将整张图片输入CNN,进行特征提取;

(3)用RPN指定anchor,对其进行裁剪过滤后通过softmax判断所有预设anchor是属于positive还是negative(即anchor内是否有目标,二分类)提取特定目标和背景。同时bounding box regression计算anchors的目标识别区域类别偏移量,并根据训练迭代数据修改Loss参数,形成较精确的proposal;

(4)RoI Pooling映射到CNN的最后一层卷积feature map上;

(5)通过RoI pooling层使每个RoI生成固定尺寸的feature map;

(6)利用Softmax Loss(探测分类概率)和Smooth L1 Loss(探测边框回归)对分类概率和边框回归联合训练。

图2 Fast RCCN提取流程图

图2 Fast RCCN提取流程图

2.系统在陕西陕煤黄陵矿业公司一号煤矿的应用

2.1系统部署情况

一号煤矿矿井已在北一1008综采工作面,1010掘进工作面、1009辅助运输巷,两大巷,完成30个智能监控场景的布置。并在八盘区的813掘进工作面设备已安装设备安装合计摄像机71台,广播36台,光报警器17台,工业环网交换机2台,汇聚接入交换机24台,在北二624综采工作面,629掘进工作面,西一皮带巷,八盘区皮带巷,北二皮带巷以及八盘区、北二运输巷安装红外摄像机90台,广播72台,光报警器62台,交换机20台,实现全矿井覆盖,届时摄像机总数预计达到170台,广播78台,光报警器55台,交换机39台,光缆敷设长度达到30000米。并完成了软件开发,对全矿井的58个场景、49种违规情形、9种岗位标准化作业流程指引进行全面联动测试和投入应用。

2.2系统应用情况

(1)AI+NOSA智能管控系统主要实现研发AI+NOSA智能管控系统,可以24小时不间断对“三违”、不按标准作业的行为进行管控,通过智能单兵装备实现风险智能预警,通过物联网、实现风险联动闭锁控制,形成“人工+智能”双重管控新格局,实现“时时、处处、事事、人人”都辨风险、管控风险。最终实现事件发生(事前、事中、事后)全过程风险管控,通过大数据分析、量化考核,不断降低事中、事后比重,从而达到“预防为主、超前治理”。指挥中心与AI设备安全风险智能联动。实现人与设备交互,实现设备-设备智能联动,安全风险处置智能联动。测试高危作业区域发生异常事件报警联动。

图3 危险辨识流程图

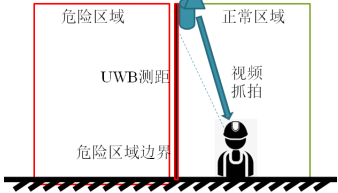

(2)“四员两长”现场管控测试。充分发挥“四员两长”现场管控作用,并通过智能矿帽、智能手机对区域内的危险因素进行提醒、制止。其次视频 AI 分析测试中识别的“三违”行为能够进行记录、分类、 分级将预警信息反馈给现场“四员两长”。“四员两长”通过智能矿帽测试对眼观等无法辨识出的安全风险和不安全行并发出提醒。

图4危险区域判断图

(3)NOSA安健环数字化、信息化建设。建立健全元素负责人、区域代表、内审员等角色,分层级划分安健环区域的同时,明确风险管控对象、标准、措施、责任等。将岗位设置及安全职责信息化,便于明确责任,指令下达通畅。

3.结论

该项目的开展应用项目实施后,使得为矿井“无人值守、机器人巡视”的管控模式夯实安全监管基础,提升安全效益。加强生产系统与安全管理的协同性,提高职工的工作效率。识别设备故障,避免系统带病运行,提升设备生命周期,降低故障率。从根本上完成了对风险事故的超前预防,实时纠正,全面提高了煤矿安全生产管理的水平。