1工程概况

中煤平朔集团有限公司东露天矿位于山西省朔州市平鲁区榆岭乡,设计生产规模为20.0Mt/a,年剥离量约130Mm3,服务年限75a。松散层采用外包剥离方式;4号煤层以上岩石采用单斗—卡车间断工艺,采煤采用单斗-卡车-南帮坑内可移式破碎站-地下原煤带式输送机运输系统,主要采装设备为25m3、35m3、55m3电铲和200吨级、300吨级矿用卡车,具有生产规模大,机械化程度高,安全性能好,资源回收率高等一系列优点,已被列入国家首批智能化示范煤矿建设名单。在生产系统方面,进行了钻孔环节实现一台钻机远程遥控作业功能的钻机无人值守技术的实践应用研究。

2钻机无人值守技术

钻机无人值守系统指在无人值守的情况下完成钻机的运行、钻孔和水平找正,包括在遥控状态和自动驾驶状态下完成以上功能。车载智能控制系统作为钻机无人值守系统的中枢系统,通过环境感知(视频监测系统、精准自动导航系统、平盘安全性监测系统和其它传感器信息),获取钻机当前位置与环境信息,并结合爆区自动布孔系统的布孔信息,在高精度定位辅助下控制钻机完成无人值守钻孔的功能。

3钻机无人值守系统的构建

3.1系统目标

钻机无人值守系统的构建目标是基于多元信息融合研发露天矿钻机设备无人值守系统以实现爆区布孔无人化:在无人值守的情况下完成钻机的运行、钻孔及水平找正,包括在遥控状态和自动驾驶状态下完成以上功能。东露天矿钻机无人值守系统的构建具体目标如下:

3.1.1功能目标

实现钻机无人值守钻孔与人工操作相互兼容;实现钻机钻孔的视距内遥控操作;实现钻机无人值守的远程控制(远程控制中心);实现无人值守,即钻机完成第一个钻孔工作后,其余孔位由无人值守系统完成。

3.1.2效率目标

在效率方面,实现24小时不间断无人值守驾驶,提高工作连续性;自动实现布孔功能,避免重复布孔;布孔准确且高效,提高时间效率。

3.1.3人力成本目标

人工操作:每台钻机需配备2个人,四班制轮流共8人;无人驾驶:无人驾驶无需现场配备人员,可完成轮流作业。

3.1.4劳动环境目标

在劳动环境方面,现场粉尘、噪声等污染严重,在人工操作下影响钻孔人员健康和安全。无人值守驾驶完全可以避免,改善人员的劳动环境。

3.2系统原理分析

根据东露天矿钻机现场情况,考虑到59和72号电钻驾驶操作基本为电器操作,相对简单,现场使用率高,因此对此类钻机设计方案。

钻机无人值守系统指在无人值守的情况下完成钻机的运行、钻孔和水平找正,包括在遥控状态和自动驾驶状态下完成以上功能。车载智能控制系统作为钻机无人值守系统的中枢系统,通过环境感知(视频监测系统、精准自动导航系统、平盘安全性监测系统和其它传感器信息),获取钻机当前位置与环境信息,并结合爆区自动布孔系统的布孔信息,在高精度定位辅助下控制钻机完成无人值守钻孔的功能。

遥控状态下的钻机无人值守包括视距内近距离遥控、指挥车遥控以及远程控制中心的控制操作,通过先进无线通讯技术和高精度定位,操作钻机完成无人值守下的钻孔工作。自动驾驶状态下的钻机无人值守指钻机通过安装在车体内的智能运动控制系统,通过环境感知系统、多传感器数据信息和智能控制算法,自动生成可靠的运行指令,控制钻机在无外界控制的情况下独自完成钻孔作业。

3.3关键技术及功能

3.3.1钻机智能控制技术

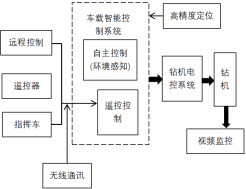

钻机智能控制技术以车载智能控制系统为核心,根据高精度定位信息和环境信息,通过智能控制算法获取钻机自动运行指令,完成无人值守作业。或者解析遥控器、指挥车和远程控制中心发送的控制命令,生成运行指令完成钻机的遥控操作。由电控系统、车载智能控制系统、近距离遥控、遥控指挥车和远程遥控技术组成。如图1所示:

图 1钻机无人值守系统主要结构原理

主要功能具体如下:

电控系统:接收智能控制系统输出的运行指令,转变成开关量、模拟量等信息,控制钻机原有电位器控制部分,完成对钻机液压、空压系统的控制。

车载智能控制系统:结合环境感知系统、多传感器数据和智能算法,在精确导航定位的条件下,自动生成运行指令,完成钻机的自动钻孔作业。同时在遥控状态下,能够接收遥控端的控制指令,生成运行指令,完成钻孔作业。

视距近距离遥控器:在视距范围内,通过遥控器遥控,结合高性能无线通讯系统,将遥控信号发送到车载智能控制系统,在钻机无人值守情况下完成对钻机的控制。

遥控指挥车:在一定范围内,通过遥控指挥车中的钻机遥控系统,在钻机无人值守下完成对钻机的控制。

远程控制中心:远距离控制钻机在无人值守情况下完成自动钻孔作业。一般指在矿山指挥调度中心的远程控制中心通过高性能无线通讯系统对钻机进行远程控制。

3.3.2环境感知技术

环境感知技术利用激光雷达、毫米波雷达、视频图像处理等技术,组成环境感知系统,获得钻机当前环境状态,为车载智能控制系统生成可靠运行指令提供有利的参考。通过16线激光雷达、工业高清摄像头和毫米波雷达,构建环境感知系统。环境感知系统能够获取当前钻机三维全景地图,并能够对运动过程中的障碍物、断层等进行识别,保障钻机作业安全。通过将有效环境信息输出到车载智能控制系统中的运行逻辑算法中,得到准确的钻机运行指令。

3.3.3高精度定位技术

结合高精度定位技术、三角定位算法、三维导航算法和差分数据处理技术,组成高精度定位系统。并能通过指令精确控制钻机自动运行的导航姿态,实现钻机无人值守自动导航运行和对孔,满足高效、精确要求。系统使用高精度GPS(定位精度达<2cm)和三维导航算法,使导航精准大幅提升(精度达±5cm)。

3.3.4高性能无线通讯技术

为保证遥控器、远程控制中心与无人值守钻机之间的数据通讯的稳定,采用4G+电台双冗余无线网络的方式(或者5G+电台),使用多网并行的手段,保证数据传输的稳定和实时性。支持网络对讲、视频、图片等多种数据的传输。

3.3.5视频监控技术

钻机驾驶室内/外安装视频监控,全方位的监控钻机作业环境和作业状态。为作业平盘安全检测、钻机运行时的电缆管理、遥控监测提供有效信息。车载智能控制系统通过高性能无线通讯系统,将视频信息发送到遥控指挥车和远程控制中心,完成遥控操作的可视化功能。同时通过算法处理得到视频中有用的障碍物等信息,保证钻机安全。

3.3.6车载信息采集技术

通过传感器获取钻机速度、空压机温度、空压机压力、液压油压力、液压油温度、钻孔深度信号和钻车振动信号等信息,供智能控制系统分析和处理。将这些信息输出到车载智能控制系统,通过运行逻辑算法得到运行指令。并在遥控指挥的时候,及时将这些信息反馈到控制端。

钻机电控系统通过并入钻机原有控制部分,能够在无人值守状态时关闭钻机原有控制功能,切换到无人值守电控状态,完成钻机的作业动作。

参考文献

[1]唐国茹,杨军,郭华.无人值守地磅自动称重系统在某矿山的应用[J].现代矿业,2021,37(04):147-148+151.

[2]王祥生. 做智能化露天矿建设的先行者[N]. 中国煤炭报,2021-02-04(004).

[3]韩健.打造智慧矿山“最强大脑”——潞安集团高河能源公司加强智能化矿井建设[J].支部建设,2020(23):49-50.