1 前言

铝合金是航空产品中占比例最高的金属材料,航空工业的发展与铝合金的发展息息相关。铝合金电镀的发展将对航空产品的实际生产乃至整个航空行业的未来发展有着深远的影响[1]。

2铝及铝合金

2.1铝及铝合金简介

铝是一种应用最广泛的一类有色金属,产量仅次于钢铁。仅为钢铁的三分之一左右,且拥有良好的导电导热性。铝的性质活泼,在空气中易与氧结合,生成一层致密稳定的氧化膜,进而组织进一步的反应,因此铝在大气中有良好的稳定性。

2.2铝合金在航空产品中的应用

由于铝合金密度小,耐蚀性能高,比强度高,加工性能好等特性,在航空产品中铝合金被广泛使用。铝合金用于飞机的主要结构材料,如蒙皮,机身框架、桁条、机翼等大型部件中。在现代飞机的结构件中,利用了 1500~2000种铝铸件。直升机传动部件中的主减速器机匣,航空发动机压气机等重要部分一般也广泛采用铝合金制造。

2.3铝合金的表面处理

为了延长铝合金的使用寿命,提高铝合金的表面硬度、耐磨性、抗腐蚀性等性能,铝合金表面常需要进行表面处理技术。铝合金的表面处理技术是非常重要的一环,用以解决或提高防护性、装饰性和功能性三大方面的问题。铝合金常见表面处理有阳极氧化,微弧氧化,涂漆,电镀,化学镀等方式。

3. 铝合金电镀前处理

3.1铝合金电镀问题分析

铝及铝合金表面电镀各种金属后,可根据产品需要生成一层功能性或装饰性镀层,提高其表面物理或化学性质。但由于铝的物理性质及化学性质与其它金属差异较大,导致传统的电镀方式对铝合金难以适用。根据铝合金的特性,相比于其它金属基体的电镀过程,铝合金电镀主要存在以下难点:

(1)铝合金点位很负,在电镀过程中容易与其它金属离子发生置换反应,生成疏松镀层。

(2)铝合金化学性质活泼,表面极易形成不导电的氧化膜层,影响电镀过程。

(3)铝为两性金属,在酸性和碱性槽液中都极易腐蚀,生成大量铝离子污染槽液。

(4)铝相比与其它金属,膨胀系数大。比如:铝的膨胀系数23.2×10-6/℃,铬的膨胀系数为6.2×10-6/℃。易导致镀覆金属开裂及脱落。

针对以上铝合金电镀过程中可能出现的问题,在铝合金电镀之前需要进行复杂的前处理工序,以保证铝合金电镀过程的顺利进行。

3.2除油与碱腐蚀

零件表面的油污,抛光蜡等会直接影响到镀层的结合力。铝合金的除油工序主要分为有机溶剂除油和化学除油两类。

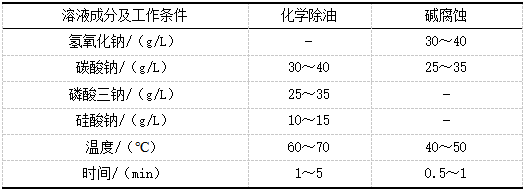

化学除油主要有两种溶液。一种以碳酸钠和磷酸三钠为主要成分的温和性除油成分。另一种则为含有强碱氢氧化钠成分的碱腐蚀溶液。经过除油与腐蚀之后的铝合金零件表面呈均匀的灰黑色,证明除油已经彻底完成。下表1为两种常见的化学除油及碱腐蚀溶液配方及工艺参数。

表1常见化学除油及碱腐蚀工艺参数[6]

3.3酸洗活化

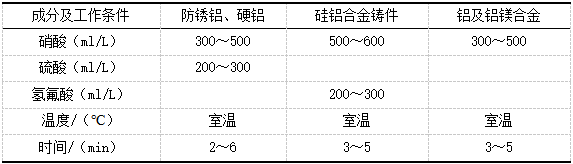

零件经过除油与碱腐蚀之后需要在强酸中除去表面灰黑色的膜层,露出光亮的铝合金基体表面,同时具有活化基体表面,增强基体与镀层之间结合力的作用。下表2为根据铝合金的不同成分的部分工艺参数。

表2部分铝合金酸洗工艺参数

3.4浸锌

浸锌是铝合金电镀前最普遍的一种前处理方式。对于铝合金机械加工或冲压、压铸零件都适用。具有易控制,成分简单,经济适用等特点。锌的原子结构与热膨胀系数与铝都很接近。

3.5腐蚀镀镍

铝合金电镀前也可采用腐蚀镀镍的方式代替浸锌,或者在浸锌之后进行,可以进一步增加铝合金基体与镀层之间的结合力。腐蚀镀镍溶液在活化铝合金基体表面的同时可以溶解表面铝的氧化物,减少了铝的氧化物对电镀过程的影响。

4铝合金的电镀

4.1铝合金镀银

镀银层有着良好的导热、导电性,良好的焊接性能可以弥补铝合金焊接性能差的特点。航空铝合金产品镀银后也用于零件的减摩,反光和防止碱腐蚀及高温粘接。

4.2铝合金镀铅锡

铝合金零件电镀铅锡合金可以有效的改变铝合金零件表面性能航空铝合金的铅锡合金镀层可以减少零件表面的摩擦力,增加润滑作用,改善铝合金表面的焊接性。

镀铅锡合金前处理与镀银前处理基本相同,都是采用了碱腐蚀-酸洗活化-二次浸锌的工序。

4.3铝合金镀铬

铬镀层硬度高,普遍能达到HV800-HV1000,可以大幅度提升铝合金的表面硬度,并且可以有效的增强零件表面的耐磨度。镀铬也可以用来修复零件尺寸的超差。

铝合金镀铬的工艺流程采用了腐蚀镀镍工序代替了浸锌工序,主要原因为铬的热膨胀系数与铝相差较大,且结合力不好,而镍的热膨胀系数在铬和铝之间。一般镀铬后的零件需要返回机加车间对铬镀层进行磨削。

5总结

上文介绍了目前铝合金电镀存在的难点和对应的铝合金电镀前处理的方式,随着航空产业的发展,航空铝合金零件将会需要更多的功能性镀层以保证零件的新的性能需要。工艺技术人员也需要将更多新技术与现在的生产结合起来,探索更多的铝合金前处理方式以及功能性镀层。