伴随社会科技的发展,自动化生产技术在工业领域得到广泛地应用,尤其是在食品生产、机械制造等行业,已经制造很多不同类型的自动化生产线[1]。通常,自动化生产线可以借助变频器、PLC以及人机界面完成控制,而作为设备的主要控制器,PLC在接收信号后可以按照要求下达指令,并控制液压缸、电机等按照要求进行动作。本文采用的是西门子S7-200系列的PLC及MM420变频器所构建的控制系统,将此系统运用到自动化生产线中,可以起到很好的控制效果。

1 PLC控制技术

PLC自动控制技术,又可称为可以编程的逻辑控制器。目前,这一技术在工业领域得到广泛地应用,只要借助计算机技术便可实现PLC自动控制系统的在线编程。PLC系统涉及存储器、微控制硬件以及输入和输出模块。将PLC自动化生产线加入系统程序中,可以根据逻辑控制功能执行一系列动作,比如输入采样或刷新等。应用PLC自动控制技术的过程中,微控制器发挥着重要作用,通过通讯接口便可操作,能对外部设备进行有效控制。

2 PLC系统和变频器的选取原则

2.1 PLC系统的选取

为保证自动控制系统稳定、持续的运行,应根据生产线的实际情况科学选用PLC自动控制系统。当前,PLC系统的类型丰富,不论是系统模块还是电池型号等,均会影响整个系统的运行。所以在编程自动控制系统前,应根据自动化生产线的情况,如了解信号输入与电流、电压等,进一步选择PLC自动控制系统,有助于系统控制作用的发挥。

2.2变频器的选取

伴随社会经济的发展,人们的生活质量不断改善,对于物质也有更严格的要求,尤其是各类产品的质量[2]。目前,市面上的变频器种类繁杂,产品规格较多,不论是工作性能还是售价,均有较大的差异。相比之下,性能较好的变频器有着更佳的微处理器,其数据处理能力较强,但在电子元件安装上也更为复杂,所以很容易出现节点故障,运行维护的成本也比低性能变频器高。在此背景下,设计人员不可盲目选择高性能变频器,而是应结合生产线情况合理选择,这可防止过载问题发生。

2.3 系统组成

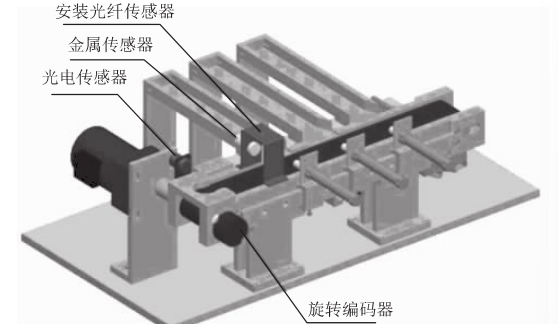

本研究以自动化生产线分拣单元系统为主,结构如图1。该系统原理如下:当工件通过传送装置,抵达分拣装置的入料口,在被光电传感器探测到时,变频器便会在1-2秒内启动电机运行。当工件被转移至分拣检查区域时,光纤传感器和金属传感器就能开始运行,对物品的颜色和性质进行检查,在检查结束,工件可以向前推进。在此阶段,PLC能够根据工件的特性,在相关料槽中关闭传送带,然后利用气缸把工件推向料槽,完成工件分类的一个工作周期。在具体操作环节,变频器的频率是根据触摸屏的频率输入设定来决定;而传送带的位置,是由旋转编码器来进行测量和管理,编码器会发出信号给PLC,通过PLC的快速计数器进行处理,能够对整个自动化生产线的分拣单元进行控制。

图1 分拣单元结构

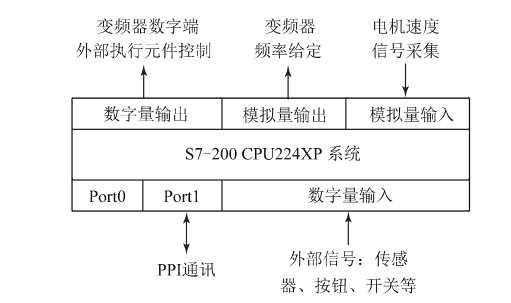

图2为该系统的组成,在实际运行环节,PLC是核心部件,能够对变频器进行全面控制,并且能够发送频率值、正反向信号给变频器。同时,变频器的频率是根据主站的触摸屏来确定,使用PPI进行将数据传递到分拣站PLC,最后经过适当的编程,可以将送达到模拟量输入端。另外,PLC的输出端口能够将电机的开启、停止和正反转的信息发送到输入端口,并驱动(变频器)电机执行任务。另一方面,其还能够将与变频器有关的操作反馈给PLC,即由输入通道回传至PLC,再经由PPI通讯回传信号给主站,通过这一操作,变频器相关信息,如速度指标便可呈现在主站的触摸屏。

图2 系统构成

2 系统控制过程

2.1 硬件连接

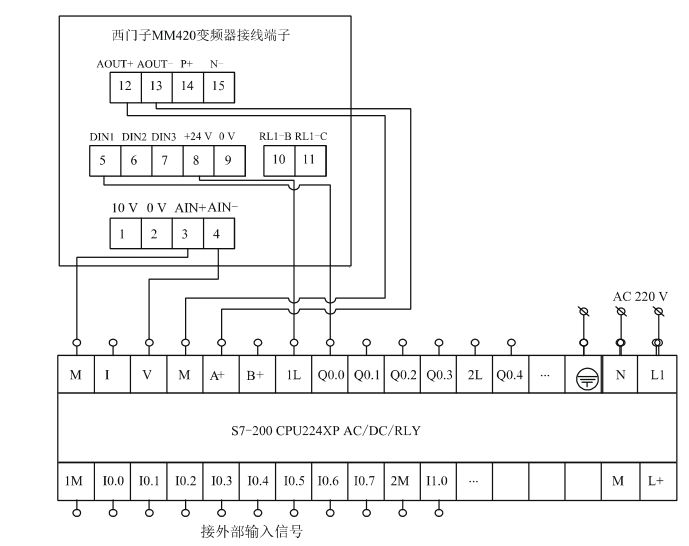

为基于PLC有效控制变频器,并完成数据传输工作,应通过端子控制、RS485通讯方式等完成[3]。其中,端子连接控制方式需要进行硬件连接操作,其连接情况如图3(PLC和变频器的信号连接)。其中,变频器中的3号和4号端子作为模拟量输入,和PLC处的M、V进行连接,能够将主站触摸屏设定的频率值传输至变频器。而5号、6号和7号端子则是数字量输入,由于该系统仅需操控电机的开启、停止和转向,所以应用5号端子。至于8号,则作为电源,在控制过程中可以基于Q0.0来操控电机的开启、停止与转向,对此,需要将Q0.0连接至5号端子。

图3 PLC和变频器的信号连接

2.2 参数设置

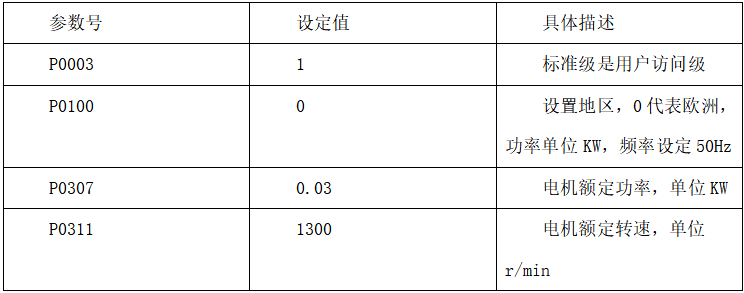

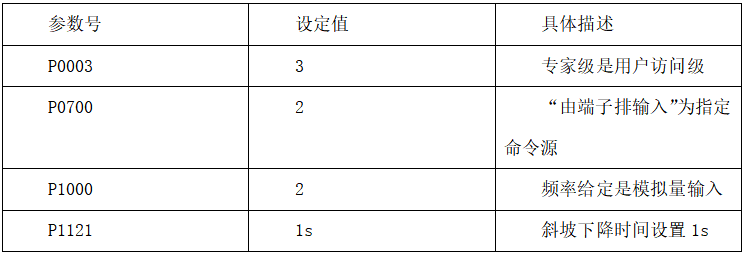

应用PLC控制变频器的过程中,不仅要做好硬件接线工作,还要结合生产线情况合理设置变频器的参数。本研究主要采用数字量和模拟量控制方法,其参数设置如表1所示。

表1 变频器电机参数设置(局部)

设置好参数后,设计人员还应进一步设置信号源与控制模式,具体情况见表2。

表1 变频器电机参数设置(局部)

上表中,P0700被设定为“选择命令源”,也就是通过面板控制、端子排输入控制或者通讯设置。由于其设定值为2,因此主要通过端子排输入进行操作;P1000则代表频率设定值的选择,也就是选择信号源,由于设定值为2,因此模拟量主要通过PLC的AQW0进行输出。

2.3程序编制

对于PLC程序的编制,应确保其模拟量输出格式合理、正确。PLC的CPU224XP能够通过D/A转化方法向输入模拟量发出频率指令,同时也能够改变电机的运转速度。在处理信息类型时,通常采取电流和电压两种形式,其电流值和电压值的区间是0-19mA、0-10V。PLC的数字量满量程在0-31000,该系统主要使用电压信号[4]。另外,PLC的模拟输出电压与变频器的频率存在着正相关性,而这种相关性主要通过D/A转换器来实现。而且模拟值与数字量的关联性也很强,所以数字量与频率的关联性也相当明显。

在分拣单元的操作过程中,通过触摸屏来调整变频器的频率。对于触摸屏,采用RS485通讯与自动化生产线进行连接,并设置了VW1002作为传输的地址。通过主站的通讯口以及PPI通讯协议,能够将信息传送到分拣站,还能把频率设定值保存在传输地址中。同时,PLC可变换传输地址中的频率设定值,并由模拟量输出端口M和V输送至变频器3号和4号端口,其频率区域设定是0-45Hz,PLC对应的数字量0-31000,可以通过16位传输地址进行输出,所以操作时应将频率值转换成相应的数字量。

结束语:

总而言之,发挥PLC作用进行变频器控制,不仅要做好硬件接线工作(也可通过通讯连接),还要合理设置相关参数,再进一步编程。如果任一环节出现问题,都会影响变频器的控制。为进一步检验设计系统的性能效果,将该系统实际应用到自动化生产线中,发现系统不仅能有效控制生产线的外部设备,通过一段时间的使用还大幅提高了生产效率,至于整个生产工作的自动化水平都大幅提高。同时,具体应用中还应注意一点,即模拟量输入以及输出控制环节,需要在程序上相应变换,如果未做好这点,整个系统控制异常,再重新调整、改进系统,还会耗费大量的时间、精力,对于生产十分不利。

参考文献:

[1] 宋永昌. 基于PLC控制的变频器在自动化生产线中的应用[J]. 造纸装备及材料,2022,51(2):15-17.

[2] 柳帅,胡安华. 基于PLC控制的变频器在自动化生产线中的应用[J]. 百科论坛电子杂志,2019(23):160.

[3] 柳帅,胡安华. 基于PLC控制的变频器在自动化生产线中的应用[J]. 百科论坛电子杂志,2019(23):288-289.

[4] 石凤霞,王永峰. 基于PLC控制的变频器在自动化生产线中的应用分析[J]. 中国机械,2020(20):175,177.