引言:天然气液化指的是天然气在较高压力、较低温度条件下达到沸点后由气态变成液态的一种低温物理过程。天然气液化装置混合制冷剂液化工艺主要分为单混合制冷剂液化工艺和带丙烷预冷的混合制冷剂液化工艺两种,是能够将气量不稳定、运输不便的天然气有效储存和移动,具有能源损耗低、设备体积小、可移动性强特点的重要天然气液化工艺,对其进行深入分析具有重要的研究与实践意义。

1单混合制冷剂液化工艺

1.1单混合制冷剂液化工艺流程

单混合制冷剂液化工艺作为天然气液化工厂最常用的液化工艺,简称为SMR流程,其液化处理量不少于10万标立方米/天。

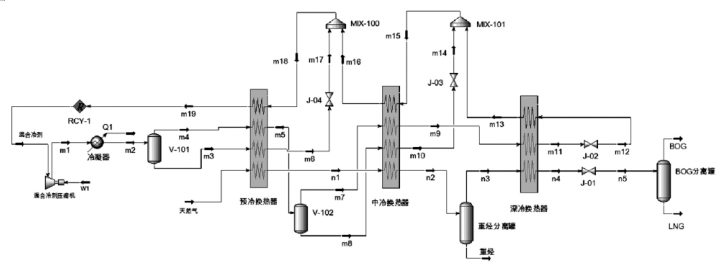

其液化工艺流程主要可分为制冷剂循环以及天然气液化两部分,其中制冷剂循环具体工艺流程为:高压制冷剂气体从混合制冷剂压缩机流出,经过冷凝器进行降温,然后在气液分离罐中分离出液相和气相,二者共同流入预冷换热器进行降温,分别流出混合制冷剂和液相。

其中,液相从预冷换热器流出,经过节流阀后与从中冷换热器返回的混合制冷剂在混合器中混合,然后返回预冷换热器,为在预冷换热器中的天然气和混合制冷剂的节流降温操作提供冷量,并吸收热量,直到实现完全气化,就以气态混合物的形态返回混合制冷剂压缩机重新循环。

混合制冷剂由预冷换热器排出后,通过气液分离罐分离出液相和气相,然后二者一起进入中冷换热器进行降温,最后分别排出混合制冷剂和液相。液相流出后,在中冷换热器中实现节流降温,并在通过节流阀后与从深冷换热器中回流的混合制冷剂在混合器中融合,然后一起回流至中冷换热器,并为在中冷换热器中的天然气与混合制冷剂的节流降温操作提供冷量,并吸收热量,完全转化为气体状态,然后从中冷换热器返回。而混合制冷剂则在分别通过中冷换热器与深冷换热器后,实现完全液化以及降温,在经过节流阀后返回深冷换热器为正在深冷换热器中的天然气和混合制冷剂的液化操作提供冷量[1]。

天然气液化具体工艺流程为:天然气在依次经过预冷换热器和中冷换热器后,实现降温,并在重烃分离罐中分离出气相与含碳原子数大于1的液态烃(即重烃),气相进入深冷换热器进行降温液化,在通过节流阀后进入BOG分离罐,被压缩成商品LNG和循环气体BOG。

该液化工艺流程其实就是制冷剂进行压缩、冷凝、节流降温、液化、吸热气化、再压缩等操作的循环过程,从而不断为天然气液化提供冷量,其具体的流程图,如图1所示。该流程图中,J代表节流阀,V代表气液分离罐,MIX代表混合器、W代表丙烷,N代表天然气,M代表混合制冷剂。预冷换热器、中冷换热器以及深冷换热器的制冷温度梯度分别为-30°C、-90°C、-150°C。

图1 单混合制冷剂液化工艺流程

1.2单混合制冷剂液化工艺特点

单混合制冷剂液化工艺流程的特点是:只有一个完整且独立的压缩、冷凝、分离、节流、气化、再压缩的循环过程;整个循环中只有一台压缩机和混合制冷剂这一种制冷剂,因而电机功率较大;制冷剂在循环过程中经历了比较多的气液分离器和混合器,因此其整体机器设备体积较大、需要控制和操作的流程较为复杂;该液化工艺不适用于需要在井口间频繁移动的小型天然气液化装置。

1.3单混合制冷剂液化工艺的优化方法

由于单混合制冷剂液化工艺存在较多的设计变量,因此需要对其中影响较大并且在可控范围的运行参数进行针对性的优化设计,主要可以使用BOX算法优化以及GA算法工具优化两种优化方法。

BOX算法主要是基于非线性规划中的单纯形法,通过使用复合形的反射和收缩来达到最优解的一种直接搜索算法,其不要求目标函数与控制变量之间存在显式函数关系,也不需要进行灵敏度计算,有较大几率和较快速度搜索到最优解,但具有较差的收敛性和全局搜索能力。

GA是基于进化原理的一种能够通过变异、选择和交叉等方法从初始函数随机生成的数据种群中搜索到全局最优目标的算法工具,具有最高的全局搜索能力,将其应用于液化工艺流程中,能够有效缩小天然气的传热温差、降低能源损耗,从而实现对液化工艺流程的有效优化[2]。

2带丙烷预冷的混合制冷剂液化工艺

2.1带丙烷预冷的混合制冷剂液化工艺流程

带丙烷预冷的混合制冷剂液化工艺是目前世界上80%以上的基本复合型天然气液化装置中使用的液化工艺流程,简称为MRC流程,其液化处理量为3-5万标立方米/天。

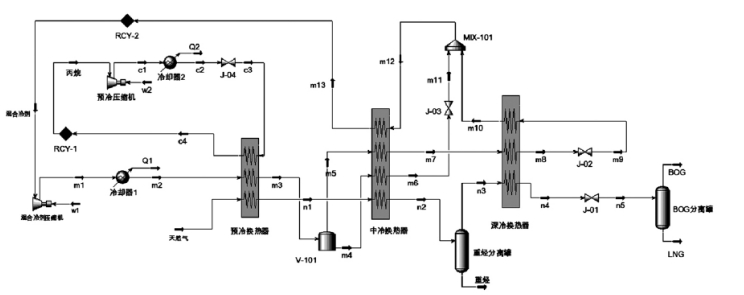

该流程主要可以分为混合制冷剂循环、丙烷预冷循环以及天然气液化回路三部分,其中天然气液化回路流程与单混合制冷剂液化工艺中的天然气液化流程相同。制冷剂循环具体工艺流程为:混合制冷剂从混合制冷剂压缩机流出,经过冷却器1进行降温,然后进入预冷换热器再次降温,并在气液分离罐中分离出液相和气相。其中,液相流入中冷换热器进行降温,经过节流阀节流后,与从深冷换热器返回的混合制冷剂在混合器中混合,然后返回中冷换热器,为正在中冷换热器中的天然气和混合制冷剂的节流降温操作提供冷量,并吸收热量,实现完全气化,然后以气态混合物的形态返回混合制冷剂压缩机。气相在通过中冷换热器和深冷换热器时实现降温和充分液化,在流经节流阀时完成节流操作,然后回流至深冷换热器,为深冷换热器中的气体与混合制冷剂的液化操作提供冷量,吸热至沸点后流出,并与处理后的液相充分混合,然后回流至中冷换热器,最后以气态混合物的方式回流至混合制冷剂压缩机。

丙烷预冷循环具体工艺流程为:丙烷气体从预冷压缩机流出,经过冷却器2的降温冷凝后,经过节流阀的节流降温后进入预冷换热器,为正在预冷换热器中的天然气和混合制冷剂的降温操作提供冷量,并吸收热量,直到实现完全气化,返回预冷压缩机重新循环。

天然气在该液化工艺流程中首先经过丙烷预冷循环,然后在经过各级换热器后实现逐级冷却,最后流经节流阀,进行节流降压操作,以此来实现在略高于常温下大气压力的条件下稳定储存[3],其具体的流程图,如图2所示。

图2 带丙烷预冷的混合冷剂液化工艺流程

2.2带丙烷预冷的混合制冷剂液化工艺特点

带丙烷预冷的混合制冷剂液化工艺特点是:液化工艺的各环节之间紧密联系,相互影响,预冷既能够帮助混合制冷剂进行液化;具有两台压缩机和两种制冷剂;混合制冷剂与天然气在不同级别换热器中进行换热时,二者之间可以动态维持较小的均匀温差,具有较高换热效率以及较高的换热器冷热复合曲线适配度;工艺流程中所需的气液分离器和混合器较少,因而该液化工艺流程较为简单、所使用的节流阀较少、整体机器设备体积和占地面积较小、采购成本和运行费用也较低;该液化工艺更适用于小型可移动天然气液化装置以及偏远地区的页岩气等非常规天然气气井的就地液化。

3两种混合制冷剂液化工艺主要性能参数对比

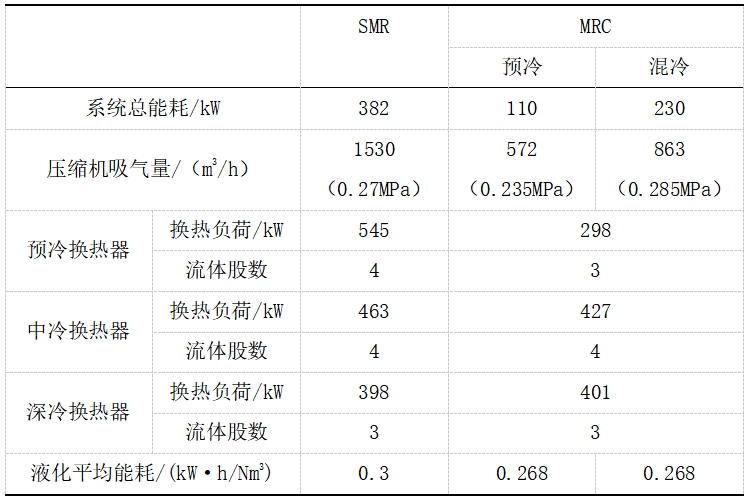

影响小型天然气液化装置混合制冷剂液化工艺的主要性能参数有压缩机参数、单台换热器换热负荷以及装置灵活性等,以3万标立方米/天的小型天然气液化装置为例,进行两种混合制冷剂液化工艺的主要性能参数的比较,如表1所示。

表1 两种混合制冷剂液化工艺的主要性能参数表

通过对该表格分析能够得出,在压缩机参数方面,带丙烷预冷的混合制冷剂液化工艺更加适用小型天然气液化装置,因为其增加了预冷压缩机,能够有效降低单台压缩机的功率和排气量,从而能够在更好的降低整体流程中的能源损耗的同时,极大程度的延长压缩机的使用寿命,大大的缩减了设备的制造和采购成本。

通过对比两种工艺的单台换热器换热负荷和装置灵活性,可以得出带丙烷预冷的混合制冷剂液化工艺具有更小的换热面积、设备体积以及更简单的换热器结构,能够更好地应对井口气量不稳定等问题,从而更便于小型天然气液化装置在井口之间进行移动。

结语:总而言之,通过对比两种小型天然气液化装置混合制冷剂液化工艺可以得出,带丙烷预冷的混合制冷剂液化工艺由于其流程简单、可移动性强,具有更好的装置操作弹性,因此,比单混合制冷剂液化工艺更加适用小型天然气液化装置。

参考文献:

[1]李昊,吴晓南,苟珈源. 单级混合冷剂天然气液化工艺优化及分析[J]. 天然气化工(C1化学与化工),2021,46(04):84-89+113.

[2]樊玉光,朱璟琦. 基于现代算法的天然气液化混合冷剂配比优化[J]. 低温与超导,2021,49(02):8-13+69.

[3]杨烨,殷素娜,郭鹏. LNG工厂混合冷剂液化工艺冷箱提量研究[J]. 石油与天然气化工,2019,48(03):51-56+61.