引言

就目前来说,中国是铝业大国,但绝对不是铝业强国,中国电解铝行业的整体科技水平和自主创新能力都制约着铝行业的发展,铝行业的工业化水平较其他行业较低。因此,引入其他行业的新技术刻不容缓。

在电解铝的生产中,传统的阳极导杆清洗一般采取人工清扫或机械打磨的方法进行清洗,始终存在劳动强度大、清洗效果差、对导杆损伤严重、工作效率低的问题。随着激光技术应用的日益成熟,将激光技术应用于铝行业阳极导杆的自动清洗成为可能。本研究首次将激光清洗技术用于铝行业阳极导杆的自动清洗,该系统在不伤害导杆本身的前提下对阳极表面的污垢、杂物,氧化层进行清理,降低了接触面的电阻,提高了电流效率。

1、激光清洗的优势

激光清洗作为一种新的清洗技术,应用范围极广,可用于固体或液体等,且几乎不会损伤物体的表面,是清洗技术在工业上的革命。

激光清洗技术的优势是:1、清洗废料成粉末状,体积小易处理;2、非接触式的清洗,可与机器人结合,清洗不易达到的角落;3、激光清洗具有很高的稳定性,且表面清洁度极高;4、物理干洗,可避免水资源的浪费;5、激光清洗对微米级以下的污染颗粒也能有效的去除[1]。

2、铝导杆激光清洗机的研制

2.1激光清洗机的工作原理

激光清洗是一种新型激光表面处理技术,通过光斑整形和光学聚集,将高亮度、方向好的激光整形成具有特定能量分布和光斑形状的激光束[2],照射工件表面的污物、氧化斑或涂层,使其发生瞬间蒸发和剥离,同时清洗过程不需其他有机溶剂和耗材,且对被清洗物件表面无损伤。

机械部分原理:

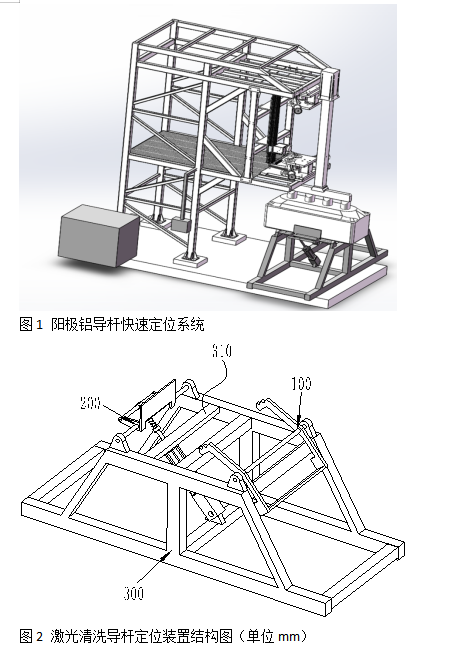

阳极铝导杆快速定位系统由机架、重锤止退、安保档板、O型自锁中位控制气缸等组成(如图1所示),结构和控制简单,能满足多种高度阳极导杆的快速定位,设计的安保装置在极端情况下能确保主生产链的畅通,实现无人值守,定位时间约2~3s。图2为激光清洗导杆定位装置结构图,其一端通过尾部配重块的重力自动快速卡住阳极碳块,另一端通过控制信号控制气缸快速动作,气缸通过机构使挡板立起从而固定阳极碳块,同时气缸限位开关发出到位信号,控制系统接到信号后开始启动激光器进行导杆清理。

电气控制部分原理:

电气控制部分原理:

控制系统采用PLC可编程控制器控制,主要由PLC控制系统、激光器、光纤回路、激光清洗头、冷却系统、定位传感器、烟尘抽排系统等器件组成。其中PLC控制器CPU选用美国AB公司的1756系列控制器,激光器选用美国IPG公司4类(class 4)激光器。激光器技术参数如下:激光输出功率:1000W;控制模式:连续调制模式或脉冲调制模式;输出光功率调节范围:10%-100%;功率输出不稳定度:超过8小时±1.0%;激光中心波长:1080nm;激光器冷却方式:水冷。激光清洗头参数:清洗头扫描速度:最大8000mm/s;清洗头扫描宽度:最大300mm(可调整);清洗头工作宽度:170mm;聚焦镜焦距:500mm;清洗速度:22mm/s,清洗一根工件45s。

工作控制过程:

①开机准备阶段:顺序合上总电源开关、PLC电源开关,再合上冷水机电源、激光器电源、机架电源。在触摸屏激光系统界面依次激活“激光使能”、“清洗预备”、“激光功率”、“激光功率”四个按钮。在主界面激活“自动”按钮,启动烟尘抽排器。

②自动清洗:当导杆到达激光清洗位时,定位传感器检测到导杆后导杆悬挂小车与悬链脱钩,导杆由机械快速定位装置进行定位。PLC发出指令,激光器发出激光,清洗头以从上到下的顺序对导杆进行清洗。当低位传感器接通发出信号后,清洗头停止清洗并返回到初始位等待下次清洗指令。同时PLC向悬链发出指令,悬链拖拽小车将导杆拖离清洗位。同时PLC发出指令,放行在站位区等待的导杆进入清洗区进行清洗。

③异常处理:当激光清洗机发生故障时,可由人工在主界面激活“直通”按钮,此时激光清洗机退出工作,导杆可自由通过清洗区。紧急情况可由设置在多处的急停装置停止悬链的运行。

2.2、激光打磨系统的设计和效果

2.2.1设计过程

(1)光纤激光发生器的研制或选型

(2) 激光发生器冷却系统的选型

(3) 激光清洗镜头的选型

(4) 激光清洗镜头伺服扫描系统的设计研究

(5) 阳极导杆激光清洗工位的快速精确定位系统的设计研究

(6) 控制系统设计

(7) 新型铝导杆激光清洗设备与悬链输送系统的通讯对接

(8)项目试验方法、措施及技术目标值的研究

2.2.2效果测试与分析

① 测试槽为2018年新启动电解槽,对比槽为2017年启动的电解槽。

② 测试、对比槽水平大母线在大修时均进行了补焊铣面处理。

③ 测试槽使用导杆经激光清洗处理的阳极组,对比槽使用导杆未经激光清洗处理的阳极组。

④ 测试槽和对比槽同样用人工复紧后再敲击三次再复紧后进行压降测量,在相同条件下进行卡具压降测量。

从分别为2017年和2018年启动的电解槽数据对比可看出:清洗后的卡具压降在2017年11.5mv的基础上平均降低6mv,按年平均电流强度405kA、平均292台电解槽生产计算,预计全年可节电约:405×6×24×292× 365/1000=621万度。按用电成本0.3元/度计算,每年可降低能耗成本约186万元(项目总投资费用约80万元)。

实验数据表明,激光清洗后验收平均接触压降5.5mv,比2017年平均接触压降11.5mv降低6mv;对铝导杆表面粉尘、污垢、发黑的氧化层清洗效果良好。经过测量,激光清洗后的铝导杆基材截面几何尺寸无变化。同时,激光清洗的产能达到63组阳极导杆/h,可满足生产要求。

3、结论

激光清洗机的成功研制,在技术上解决了国内阳极铝导杆表面处理技术的制约瓶颈,在国内电解铝行业起到了技术引领和示范作用。

在成本上,铝导杆经过激光清洗后,上槽通电接触压降较未清洗的铝导杆上槽通电接触压降降低6mv,每年可为公司创造约153.7万元的经济效益。

在生产安全管理上,减少了人为处理卡具压降的劳动强度和降低了人为处理压降的频次,它的铝导杆快速精确定位系统以及铝导杆定位安保系统,实现了无人值守,降低了处理压降的安全风险。

参考文献:

[1]张岩. 金属表面的激光清洗技术及应用[J]. 激光技术 与应用,2008(8):22-26.

[2]俞鸿斌. 金属表面激光清洗技术研究[D]. 武汉:华中 科技大学,2015.