引言

主给水泵是核电站二回路最为重要的设备之一,主要用于在正常或偏离正常运行工况下保证蒸汽发生器给水并维持蒸汽发生器水位,其运行的安全可靠性十分重要。

某核电厂2号机组满功率运行时,常规岛现场操作员巡检发现5#主给水泵自由端机械密封泄漏监测孔线性漏水,机械密封漏量超标。同时四号轴承回油窥视孔有凝结水珠、润滑油箱油位上涨,判断泄漏水穿过四号轴承油挡的迷宫式密封进入轴承室。润滑油系统进入大量的游离水并通过油泵循环,严重影响设备安全。

1. 主给水泵结构及其油系统简介

1.1 泵及密封形式简介

该核电站一期工程主给水泵为4级、双壳、卧式布置的离心泵,主要由泵轴、轴承组件、轴封组件、平衡鼓、热屏、芯包、泵壳等部分组成,如图1所示。其转子安装在强迫润滑的轴承上。泵的两端各安装有一套集装式机械密封,采用美国石油学会API682 Plan23密封辅助冲洗方案。【1】

图1 主给水泵结构图

图1 主给水泵结构图

1.2 润滑油系统简介

每个主给水泵润滑油系统包含一个油箱、两列润滑油泵和过滤器(一用一备)、一个换热器。油泵运行时,油箱内润滑油通过过滤器和换热器到达轴承室,分别对电机和泵的滑动轴承进行强迫润滑。

2. 故障分析

2.1故障描述

某核电厂2号机组满功率运行时,常规岛现场操作员巡检发现5#主给水泵自由端机械密封泄漏监测孔线性漏水、润滑油箱油位上涨,维修人员现场确认机械密封漏量超标,润滑油系统进入大量的游离水,于是对该泵进行紧急隔离。

经解体检查发现机械密封上用于密封泵轴的O型圈部分开裂损坏,于是对损坏的O型进行更换。对润滑油系统排空、吹扫,加注新润滑油取样合格后再次启泵,自由端机械密封仍然有泄漏。

2.2故障原因分析

主给水泵处于停运备用状态时,机械密封冷却水靠温差循环,换热效果较差,泵启动后,机械密封动环座上的螺纹在旋转状态下带动机械密封冷却水强制循环,冷却水经过换热器后降温,因此泵启动后机械密封冷却水的温度应比备用状态下的温度低。

查询该泵启动后机械密封冷却水的温度曲线,发现冷却水温度上升,判断泵腔内高温、高压侧水泄漏到机械密封位置,机械密封O型圈局部承受泄漏的高压水冲击,密封失效造成机械密封泄漏。造成该情况有两种可能:1、机械密封及其冷却水室缺陷;2、平衡鼓与泵轴之间密封缺陷。

2.3故障排查

2.3.1机械密封及其冷却水室缺陷

主给水泵机械密封是多弹簧、静止式、平衡型集装式机械密封,主要由O型圈、动静摩擦副、弹簧、金属壳体等零部件组成。【2】

2.3.1.1 机械密封缺陷

该机械密封所用O型圈材质为耐高温氟橡胶,工作温度为-20~200℃。【3】由于主给水泵的介质为172℃除盐水,经热屏冷却后,进入机械密封冷却室并通过外部换热器循环冷却,最终冷却水的工作温度为38~40℃,因此该O型圈的材质满足使用要求。

此外,该机械密封通过定位卡片将转、静部件预装成一体,且其动静摩擦副的材质均为石墨,具有较好的机械物理性能及自润滑性能。经检查,机械密封拆下后零活无卡涩,动静摩擦副表面较光滑,无裂纹、缺口、磨损等缺陷,也未发现弹簧、金属壳体有明显磨损、变形。

2.3.1.2冷却水室缺陷

机械密封冷却水室主要由函体、O型圈、锥套、壳体等零部件组成。由于壳体和锥套由两种不同材质堆焊后加工而成,且锥套上螺纹孔轴向贯穿于冷却水室壳体和锥套焊接位置,若焊接工艺存在缺陷,两部件焊接位置存在裂纹,机械密封冷却水会从该位置泄漏。

为此,自主设计了查漏装置,对机械密封冷却水流道及腔室进行水压试验,无泄漏现象。

2.3.2 平衡鼓与泵轴之间密封缺陷

平衡鼓装在末级叶轮之后,通过其两侧腔室的压差平衡转子的绝大部分轴向力。平衡鼓前压力近似于泵的出口压力,约9.1MPa;平衡鼓后的腔室通过平衡管线与泵入口连通,压力近似于泵入口压力,约0.9MPa。

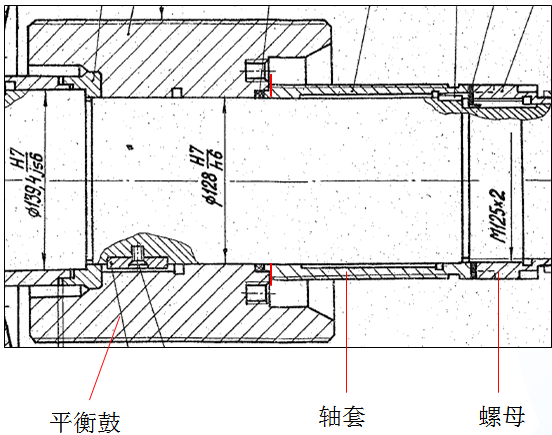

设计上,平衡鼓后的O型圈被轴套压紧在凹槽中来密封泵的出口压力,并使用锁紧螺母将轴套备紧,使得轴套外端面和平衡鼓端面完全贴死,最后将锁紧垫片翻边锁紧,如图2、3所示。因此平衡鼓与泵轴之间密封缺陷可能有两方面原因:1、O型圈材质缺陷;2、安装缺陷。

2.3.2.1 O型圈材质缺陷

当该O型圈失效时,泵腔内高温、高压水泄漏至机械密封位置,机械密封O型圈局部承受泄漏的高压水冲击,开裂损坏,导致机械密封泄漏。由于该平衡鼓O型圈的材质同样为氟橡胶,其性能满足使用要求。

2.3.2.2 安装缺陷

若在安装过程中,该O型圈未安装到位或者轴套的锁紧螺母松脱,O型圈和轴套之间产生轴向间隙,则泵腔内高温、高压水也将泄漏至机械密封位置。

图2 主给水泵平衡鼓结构图

图2 主给水泵平衡鼓结构图

图3平衡鼓轴套锁紧螺母安装示意图

图3平衡鼓轴套锁紧螺母安装示意图

维修人员检查发现平衡鼓轴套的紧固螺母松脱、锁紧垫片并未翻边锁紧、平衡鼓后用于密封泵轴的O型圈开裂。分析在泵长期运转过程中,受振动、水力冲击等方面的影响,该锁紧螺母松脱,无法通过轴套将平衡鼓后的O型圈压紧在凹槽内。该O型圈受高压水连续冲刷后损坏,泄漏水穿过轴套和泵轴之间的间隙到达机械密封与泵轴间的O型圈位置,该O型圈局部承受泄漏的高压水冲击开裂损坏,密封失效造成机械密封泄漏。

3. 解决措施

3.1故障处理

更换新的平衡鼓O型圈,紧固平衡鼓轴套锁紧螺母直至轴套和平衡鼓端面靠死,将锁紧垫片翻边锁紧。再次对油箱、过滤器、换热器、泵和电机的供油和回油管线进行排空、吹扫,对泵和电机轴承室内部的残油进行收集和清洁,使用新润滑油对油系统进行冲洗。取样合格后再次启泵,设备运行正常,缺陷消除。

3.2优化改进建议

针对本事件提出如下优化改进建议:1)在维修程序中增加本次缺陷的经验反馈内容和平衡鼓轴套的安装标准;2)在该泵解体大修质量计划中增加平衡鼓轴套检查的质量控制点;3)总结本次润滑油系统冲洗、换油经验,编制主给水泵润滑油系统进水应急预案;4)论证主给水泵润滑油系统滤油机在线除水的功能和条件。

4.结束语

本文通过对某核电站5号主给水泵润滑油系统进水问题进行原因分析和处理。有效解决了润滑油系统进水问题,提高了主给水泵运行的可靠性。同时采取了一系列纠正预防措施,为同类问题的解决和处理提供了思路。

参考文献

[1] ANSI/API Standard 682,3rd edition,IS021049(i—denfical) “Shaft Sealing systems for Centrifugal and Rotary Pumps”[S].American Petroleum Institute,Washington,D.C,September 2004.

[2] 付平, 常德功. 密封设计手册[J]. 化学工业出版社, 北京, 2009, 4.

[3] 卢新波, 张中明. O 形圈材料选择与密封结构设计[J]. 液压气动与密封, 2012, 32(2): 26-29.