引言:钢铁作为现代工业的核心材料,在建筑、运输、制造等领域普遍应用。炼铁高炉是钢铁冶炼的关键环节,传统高炉炼铁方式效率较低,且存在较大的安全隐患。随着自动化技术的进步,电气自动化系统在炼铁高炉中的应用,大大地提高了炼铁过程的生产效率和产品质量。通过对高炉作业的实时监控和自动调节,电气自动化系统实现了炼铁过程的高效、安全操作,降低了人工成本,提升了企业的经济效益。研究围绕炼铁高炉电气自动化系统的基本配置及其功能和优点展开分析,探讨其在现代钢铁冶炼中的重要作用。

1炼铁高炉电气自动化系统的基本配置

炼铁高炉电气自动化系统的基本配置是确保高效、安全生产的重要基础,设计通过集成先进的控制技术,实现炼铁过程的稳定运行和资源的优化利用。系统的核心组件包括PLC控制系统、电气设备、监测仪表和远程管理计算机,各组件通过网络分层架构连接,确保数据的实时传输与处理。PLC控制系统作为控制中心,负责收集和处理来自各监测点的实时数据,并根据预设逻辑进行分析,发出相应的控制指令,从而保证高炉炼铁过程的各项工艺参数保持在最佳状态。电气设备依据PLC的指令执行具体操作,如调节风量、控制燃料供给、监测炉内温度和压力等,具备高精度、耐用性和稳定性,能够在严苛的工业环境中长期稳定运行。监测仪表通过精密传感器实时监控高炉内部关键参数,确保数据的准确性,并在必要时触发报警或自动调整,保障生产过程的安全性与稳定性。

远程管理计算机作为系统的大脑,负责数据的集中处理和可视化管理,便于技术人员实时监控和分析历史数据。系统通常采用冗余设计,如电源冗余、处理器冗余和通信总线冗余,确保在关键组件发生故障时,系统能够自动切换至备用设备或线路,保证炼铁过程的连续性。这些配置和设计为炼铁高炉电气自动化系统提供了高可靠性和良好的扩展能力,满足当前生产需求并支持未来的技术升级[1]。

2炼铁高炉电气自动化系统的功能以及优点分析

2.1 电气自动化系统的核心功能

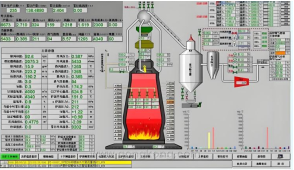

炼铁高炉电气自动化系统的核心功能主要体现在对炼铁过程中的关键参数进行实时监控与精确调控,从而保障高炉运行的高效性和稳定性(如图1所示)。该系统通过集成的传感器网络,对温度、压力、风量等影响高炉操作的核心参数进行精准采集,并将这些数据传输至中央控制系统进行实时分析。通过PLC(可编程逻辑控制器)等自动化设备的综合调度,系统能够在极短的时间内做出响应,自动调整相关工艺参数,确保高炉在最佳工况下运行。

温度控制是系统通过对炉内温度的持续监测,动态调节燃料供给和鼓风量,防止因温度波动导致的冶炼不稳定性。与此同时,系统对高炉内部压力的监控也至关重要,通过对风压和煤气压力的精确调节,保持高炉内部的压力平衡,避免出现压力过大或过小的情况,从而保障生产过程的顺畅进行。系统还具备异常检测与自我保护功能,当传感器检测到异常数据时,系统能够迅速采取应对措施,诸如调整操作参数、切换至备用设备或自动停机,从而更好的预防设备故障或安全事故的发生。此外,系统的自动化程度大幅减少了人为操作的干预,不仅提高了生产效率,还降低了人为操作失误的风险。为保障系统的持续稳定运行,电气自动化系统通常采用冗余设计,确保在任何一个关键部件发生故障时,系统仍能正常运行。这种设计大幅提升了系统的可靠性和耐用性,延长了设备的使用寿命,进一步确保了高炉炼铁过程的安全性和高效性。系统还具备强大的数据分析功能,通过对历史数据的分析,能够为工艺优化提供科学依据,从而不断提高生产质量和效率。

图1电气自动化系统

2.2 电气自动化系统的优点

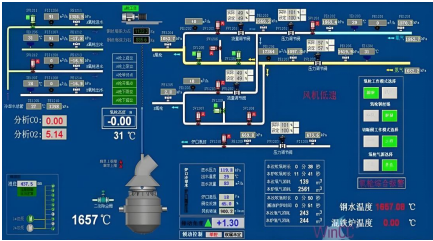

炼铁高炉电气自动化系统的优点在于其综合集成了先进的控制技术和实时监测功能,显著提高了高炉炼铁的安全性、效率和操作精度(如图2所示)。

第一,安全性方面,电气自动化系统通过精准的传感器和控制模块,实时监控高炉内的温度、压力、风量等关键参数。当检测到任何异常情况时,系统能够迅速做出反应,采取必要的保护措施,如自动调整工艺参数、切断电源或启动备用设备,从而有效避免潜在的设备损坏和生产事故。这种高水平的安全监控能力,不仅降低了操作人员的风险,也大大减少了因意外停机导致的生产损失。

第二,在效率方面,电气自动化系统通过自动化控制取代了传统的人工操作,减少了人为误差的发生,并提高了生产过程的连续性和稳定性。系统能够根据实时监测数据自动优化高炉的操作条件,例如调整燃料供给和鼓风量,以维持最佳的燃烧效率和冶炼质量。这种高度自动化的操作模式使得高炉炼铁过程更加高效,不仅提升了钢铁的产量和质量,还降低了能源消耗,达到了节能降耗的目的。此外,自动化系统的实施还使得高炉能够实现大规模生产,缩短了生产周期,提高了整体生产能力,为企业带来了更高的经济效益。

第三,操作精度方面,电气自动化系统通过高精度传感器和先进控制算法,精确调节高炉内的工艺参数,确保操作在最佳范围内进行。系统根据实时温度和压力数据自动调整风量和燃料供给,优化燃烧过程,提升冶炼稳定性和产品质量。自动化操作简化了管理,降低了对操作人员的技能要求,提高了生产的可控性。

总之,炼铁高炉电气自动化系统的优点在于其综合提升了高炉炼铁的安全性、效率和操作精度,通过先进的控制技术和实时监测手段,实现了生产过程的全方位优化[2]。

图2电气自动化系统的远程控制界面

结论

炼铁高炉电气自动化系统通过精确控制和实时监测,更好的提升了生产效率和产品质量,降低了能耗和运营成本。系统的高安全性、自动化操作以及优化的资源配置,使得炼铁过程更加稳定可靠。同时系统的冗余设计和故障自我保护功能,增强了设备的耐用性和操作的持续性。随着技术的不断发展,电气自动化系统将在钢铁冶炼领域继续发挥关键作用,为企业的高效、安全生产提供重要支持。

参考文献

[1]张文卿,丁剑锋.炼铁高炉电气自动化系统基本配置及其功能和优点分析[J].现代工业经济和信息化,2020,10(10):69-70.

[2]朱建会.炼铁高炉的电气自动控制系统探究[J].数字通信世界,2019,(08):248.