1引言

钢丝绳广泛应用于冶金、港口、矿山等行业,它具有强度高、挠性好、自重轻、运行平衡等优点。钢丝绳由一定数量的钢丝和绳芯经过捻制而成。钢丝是钢丝绳的基本强度单元,将钢丝捻成股,然后将若干股围绕着绳芯制成绳;绳芯是被绳股所缠绕的挠性芯棒,起到支撑和固定绳股的作用,并可以储存润滑油,增加钢丝绳的挠性。钢丝绳在使用过程中,易出现磨损、断丝、疲劳、锈蚀等损伤,导致性能下降,如出现问题没有及时发现将会发生重大的安全事故。针对钢丝绳更换检修作业中钢丝绳调平衡不可控存在返工风险,绳头焊接受焊工技能水平影响较大,牛腿制作工序耗时较长效率较低,等关键步骤进行优化,提升铸造起重机主起升吊具及钢丝绳更换效率和安全性,为生产创造更多的时间价值。

2起重机钢丝绳更换的现状

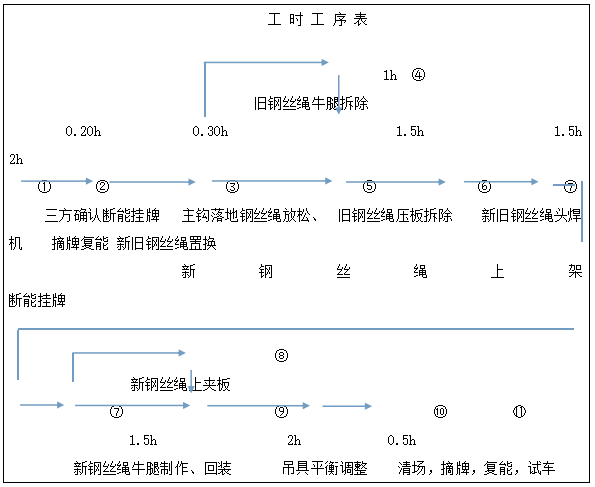

冶金行业炼钢厂铸造起重机,主要负责钢、铁包的调运、维修作业,工作强度大、环境恶劣,是炼钢厂生产主线设备。铸造起重机主起升钢丝绳更换是炼钢主线行车在定修执行的周期性项目,检修作业标准计划时间为10小时计划时间较长,是制约定修成功与否的关键项目,为提升铸造起重机主起升钢丝绳更换效率,为生产创造更多的时间价值,我们对作业中钢丝绳长度不一需调平衡;检修人员技能水平较差;检修工器具准备不到位;检修方案执行不到位等因素进行分析,总结了铸造起重机主起升钢丝绳更换检修作业方法。

2.1钢丝绳平衡调整

铸造起重机主起升钢丝绳由多根钢丝绳支承,在更换作业过程中因钢丝绳制造厂家在制造时,不能完成保证每根钢丝绳长度都是一样的,检修人员在裁剪时计算不准确,更换完成后需进行平衡调整,保证各根钢丝绳受力均衡。

2.1检修人员技能较差

起重机械维护人员属于特殊工种,待遇低,人才储备少,造成人才短缺更加严重。大量缺少起重机械管理、操作维修知识的人员进入起重机械队伍,这些人员从没有进行过系统的学习、培训,专业素质低,责任心差,违章指挥、违章作业屡禁不止,使起重机械维护保养工作很难落实到位。

2.2检修工器具准备不到位

钢丝绳更换作业需要的工器具较多,如:梅花扳手、活动扳手、电焊机、手拉葫芦、撬棍等。每次检修作业时,都会出现工器具缺失现象,有一部分工器具在准备时没有仔细检查,现场使用时才发现工器具已损坏,现场无法使用。在检修过程中发现工器具的缺失或损坏,都需要回到库房重新领取,这样会影响整个项目的检修进度。

2.3检修方案执行不到位

在钢丝绳更换作业项目开展前制定了详细的检修作业标准,并组织检修人员共同对方案进行学习。但在检修实际过程中,检修人员都是按照自己的想法进行作业,把检修作业标准早已抛之脑后,并且因想法不一致,检修人员之间会产生一些争吵,导致检修效率低、检修用时更长。

2.4吊具平衡调整

铸造起重机主起升载荷由多根钢丝绳支承,其性能不低于GB 8918规定的钢丝绳。在更换作业过程中,要确保几根钢丝绳长度一致,不可控的因素较多,如:钢丝绳制造厂家在生产时不能完成保证每根钢丝绳的长度都一样;铸造起重机的动、定滑轮及卷筒绳槽磨损程度不同;卷筒上钢丝绳绳头预留的长度不一样。如果钢丝绳长度不一致会出现吊具两侧平衡臂倾斜严重、吊具两侧板钩到地面的距离有高低差,导致各根钢丝绳受力不均衡,因此钢丝绳更换后需对吊具平衡进行调整。

![]()

3起重机钢丝绳更换一般方法与技巧

3.1检修项目开始前一天组织检修人员、技术人员等召开专题会,会议上对人员、安全、质量、进度、工机具等各方面进行布置,对各细节进行讨论,确保万无一失。

3.2为保证在线吊具一次性准确放于预定位,旧吊具采用副钩吊板钩方式落钩。人为操作吊具倾倒,不可控的因素较多,会导致吊具与检修预留位置偏差较大。

3.3吊具放在检修位置后,需确认横梁中心点与主小车定滑轮中心点重合。

3.4新钢丝绳按旧绳旋向放于新吊具四角并上架,开包后保证新绳出绳方向为上出绳,以免新绳上机后应力集中。

3.5旧钢丝绳放松后,保证钢丝绳排布顺序,焊接人员必须熟练掌握钢丝绳对接工艺,保证5-8分钟内完成一个接头。

3.6卷筒上拆压板过程采用钢丝绳夹固定,禁止麻绳直接捆扎,防止摩擦力不足滑脱.

3.7新旧绳置换过程中司机操作保持匀速,切不可时快时慢,会影响4根钢丝绳受力不均进一步影响后期吊具平衡。

3.8起重机主起升一级减速机内存在棘轮棘爪机构,置换收尾涉及甩绳头过程,需指派有操作经验的司机完成。

3.9后期钢丝绳裁剪采用激光水平仪测定并计算尺寸,新吊具下放置激光水平仪,取新吊具四角动滑轮轴下点为基准测得与水平仪垂直距离,四值分别减去四值中最小值,其余非零三值乘以钢丝绳倍率,所得即为调整值。

3.10牛腿端钢丝绳固定作业,不拆牛腿和销轴,旧绳和楔铁拆除后新绳直接穿牛腿后安装楔铁,定尺后采用手拉葫芦对拉方式抽紧。

4理论与技术论证

起重机主起升钢丝绳更换项目中,采用副钩吊板钩方式落钩,增加了一些检修时间,但保证了时间的可控性,避免了二次躺钩的发生。后期甩绳头作业由当班操作班长执行,一步到位顺利完成。本次作业首次将激光水平仪测定计算理论应用于现场,在实际操作过程中发现,在吊具横梁未位于南北正轴位摆放情况下,在采用激光水平仪测定后,四角钢丝绳任然会存在少量偏差,虽然检修后暂不需要调整,但后期使用钢丝绳拉伸后存在倾斜情况,存在调整情况。发现了吊具摆位对后期数值的影响。

通过对前期的总结,改进优化技术方案及人员配置,在严格按照以上操作要点作业后,效果显著。钢丝绳更换时间降低了2小时,极大降低了主线设备的检修停机时间,为生产创造了时间价值。

只要在原有维修作业标准上严格把握以上10点操作要领,可大大减少更换时间同时消除检修过程安全隐患。目前已经正式将该操作法编入维修作业标准。

结语

起重机钢丝绳更换作业,将各个工序不可控因素变为可控,在单位时间内不加大劳动强度的前提下降低作业时间,极大降低了操作和检修人员的劳动强度。

钢丝绳的保养、维护、安装、检验、报废应符合GB/T5972的有关规定。

参考文献:

[1]GB-T-5972-2009起重机+钢丝绳保养、维护、安装、检验和报废。

[2]GB606.5-2014起重机械安全规程。