随着我国各领域的迅猛发展,对有色金属的需求呈现出持续增长的趋势,这导致了有色金属行业能源消耗总量的占比逐渐上升,冶金工业炉是有色金属工业生产制造环节中使用的重要设备,但是从整体上来看,我国冶金工业炉的能源消耗较大,应在实际应用中对其节能降耗进行深入设计和研究。随着我国工业炉生产企业的持续研究和创新,工业炉系统的结构设计正逐步得到优化,在功能上更加的全面,能够达到我国冶金工业发展的需求,通过冶金工业炉温度控制系统的灵活性设计,能够更好的提升生产产品的质量和精度,从整体上提高冶金工艺品的品质,并且满足节能降耗的运行需求。

一、系统总体结构及方案选择

(一)系统总体结构

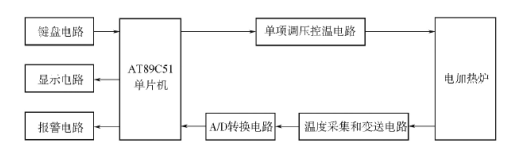

该系统在设计过程中主要由微控制器、信号采集设备与转换电路、A/D转换电路、温度控制电路、显示电路、声音报警电路等构成。炉内温度采用热电偶感应方式对测量温度进行精准显示,并根据制定的模式转换为有用的温度输出信号。然后,利用温度变送器将收集到的信号转换为电信号[1]。信号通过模拟多路复用开关(MPX)发送到A/D转换器,通过滤波电路后,最后在显示电路中显示炉膛温度值。此外,该系统能够进行闭环控制并对炉内设定温度值和测量温度值之间的关系进行比较,充分利用PID控制系统对电炉丝的输出功率进行精准调节,从而达到控制炉内温度的目的。

图一 温控系统结构

整个系统结构在设计过程中包括单片机和按键模块以及温度显示模块以及温度检测和控制模块等。系统温度传感器的设计和安装能够实时监控炉内的温度变化,并通过A/D转换器变为数值信号,传输至STC9C51模块;停留一段时间后还需要将STC9C51模块与实现预设的温度值进行比较,然后获得实际炉膛温度值存在偏差,最后通过合理调节晶闸管,将命令信号发送到晶闸管触发电路的触发角度,有效改变了电炉的加热电压,从而影响了炉内温度线路调整和控制[2]。

(二)系统方案选择

系统设计方案根据工业炉温度控制的实际情况,充分考虑到工业炉运行的经济性和稳定性,实现温度控制精度需求。具体方案选择如下:(1)单片机选择 AT89C51。此型号单片机的功能性更加全面,能够满足系统设计的各项功能,具有较强的实用性。(2)测温器件选择热电偶。S型热电偶在测温领域获得普遍应用,主要是由于其具有较强的运行稳定性,测温误差范围小,整体应用性价比较高。(3)温度变送器选择DBW1120,此设备内部设置了线性化回路,并增设了冷端补偿回路,整体功能较为齐全。(4)A/D转换器选择AD574A,此设备价格优惠能够满足温度控制系统的设计与功能性要求。(5)选择单相调压控温电路进行温度控制,具有较强的应用可靠性,运行稳定性较强。(6)报警系统选择压电式蜂鸣器。其应用优势主要体现在体积小和耗电低以及灵敏度高等方面。

二、温度控制电路设计

温度控制电路在设计过程中通过零触发晶闸管调压电路的方式对电炉丝的功率进行控制,进而实现电炉温度的精准控制。当前调压基本上利用晶闸管进行调压,利用晶闸管关断或者导通调节变压器两端电压的波动情况,实现炉内温度的精准控制。设计的晶闸管调压电路为了实现精准的温度控制,将交流电源和反相通过并联两个晶闸管VT1和VT2以及负载 RL构成。交流电正半周VT1的主要作用是能够触发导通,负半周的作用是将VT2触发导通,在电路运行期间如果正负周期以移相角将两个晶闸管触发,则负载端的电压也会随着移相角的变化程度进行调整,达到交流调压的目的。调压电路在设计过程中应增设检测电路和驱动电路;晶闸管驱动电路设计应采用计算机系统发出触发信号,然后经过多道程序后触发信号。

三、控制算法设计

根据|L(L)-Y(L)|=|e(L)|,当|e(L)|<eA的情况下,采用时间最优控制方式;当|e(L)|<eB的情况下,利用 PID 积分控制方式。在整个式中:eA代表系统运行过程中温度偏差临界值,L(L)为第L次采样时间段内的设定值,Y(L)为第L次采样时间段内体现出的反馈值,e(L)为第L次温度采样时间段的偏差值[3]。如果采集的时间段中存在偏差较大的情况,则应利用bang-bang控制算法,将整个系统中的最大控制电压输出,进而实现高效消除偏差较大的情况,达到时间最优化控制的目标。时间最优控制模式在应用过程中,还应考虑以下方面,当e(k)大于0时,U(L)=Umax;当e(k)小于等于0时,U(L)=0。其中,U(L)为 L次采样时间段的反馈值;Umax为利用计算机输出的最大值[4]。如果偏差处于较小的情况下,可以利用 PID模式进行控制,能够有效抑制积分饱和, 避免出现超调和振荡情况的发生,保证整个控制的稳态精度。 当|e(k)|大于等于eB的情况下,用PD 进行控制;在|e(k)小于eB|的情况下,利用PID控制。在整个式中,eB代表积分分离门限值,且eB大于eA。

四、硬件抗干扰措施

冶金工业炉在使用过程中处于复杂的工况环境,为了保证控温系统的稳定运行,需要做好硬件电路的科学设计,并增设抗干扰设计。对控温系统运行产生干扰具体可以从输入输出信号的途径和电磁波以及静电噪音等三个方面入手。通过分析认为,输入输出通道导致的干扰是由公共地下连接而产生的,本系统在设计过程中利用栓绞线作为长距离传输线路,可以进一步降低共模噪声对温控系统产生的干扰和影响,对于电磁场干扰也具有一定的抑制作用。在传感器后级电路主要利用弱电分离的设计方式,并利用继电器弱电对强电实施有效控制,能够最大限度地降低隔离信号的干扰。基于此,整个程序设计在信号进入数据处理和控制算法前,并且增设了数字滤波算法,能够与硬件电路RC滤波有效配合,提高系统的抗干扰能力,从整体上提高温控系统运行的稳定性,满足冶金工业炉不同运行工况下的可靠性。

结束语:

本文结合冶金工业炉运行的工况,基于单片机作为温度控制的核心,通过炉内热电偶传感器传输温度的采集,从而掌握炉内不同点的温度,实现运行温度的精准控制目标。由于温度控制是冶金工业炉运行的重要指标,直接关系到冶金产品生产的质量和精度。因此,为了满足冶金工业发展的需求,从整体上提升冶工艺品质,达到系统运行的节能降耗目标,对冶金工业炉温度控制系统进行实用性设计至关重要。

参考文献:

[1]司云朴,丁金华,高腾,等.基于STM32的管式热处理炉温控制系统设计[J].大连工业大学学报, 2019, 038(002):152-156.

[2]刘家琪,刘嵩,韦亚萍,等.基于单片机的PID温度控制系统设计[J].湖北民族学院学报(自然科学版), 2019.DOI:CNKI:SUN:HBXZ.0.2019-02-021.

[3]梁建华[1].基于PID算法的温度控制系统的设计研究[J].兰州文理学院学报:自然科学版, 2019, 33(3):6.DOI:CNKI:SUN:GXJB.0.2019-03-015.

[4]于天成.基于AT89C52单片机的电阻炉温控系统设计研究[J].工业加热, 2023, 52(3):40-43.