依托于对有限元分析软件的使用,展开微纳米硬度的有限元仿真研究纯铝试样,基于此,构建了有限元仿真模型,按照实际仿真获取的结果,获取压痕三维形貌和压深载荷曲线,应用多样化的试样分析硬度和计算硬度方法,在压痕功的基础之上,提出了检测硬度的方法,从而更有助于联系在微纳米尺度条件下的宏观硬度和硬度。本文将从有限元仿真模型的建立、基于压痕功的硬度计算以及分析、基于压痕功的微纳米表层硬度检测技术方法三大方面来进行深入剖析。

一、有限元仿真模型的建立

应用圆锥形压头建立有限元仿真模型,70.3度为压头半角,在同压深下,微纳米压痕试验与该压头中使用的Berkovich 三棱锥压头截面积相同,不仅如此,对称面的剖面分析结果与本次采用的轴对称的圆锥形压头十分吻合,是在压痕试验仿真领域中,一种广泛使用的压头模型[1]。

作为一种局部的测试材料方法,微纳米压痕硬度测试在圣维南原理的基础之上,压痕附近是其被测材料中应变和应力集中的区域,无论是远处的应变,还是远处的应力,都趋于0。在实际建模期间,材料可以选择局部,细化而言就是实际实验中材料尺寸要大于模型中的材料尺寸,以此对模型的单元数目进行有效减少,缩短计算的整体时间。根据相关研究调查证明,如若最大压深低于材料尺寸的十五倍以上,可以省略不计算边界的影响。有限元仿真应用10μm×10μm×10μm的立方体块状试件进行微纳米压痕过程。想要确保计算的效率和准确性,需要分割试样模型,方便采用较细的网络划分于压头下方区域之中。仿真期间有被压试件材料和压头材料两种材料模型。采用金刚石压头作为微纳米压痕实验之中,采用纯铝作为被压试件材料[2]。

二、基于压痕功的硬度计算以及分析

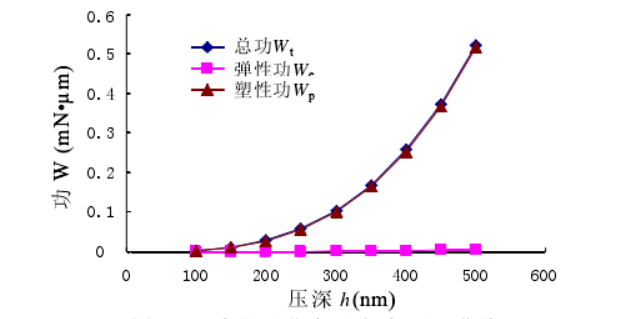

按照图一,我们能够观察到在压痕期间塑性变形是塑性材料纯铝主要产生的情况,因为在整个总功比例中,弹性功占有着十分小的比例,但是伴随着不断减小的压痕深度,在总功中,会不断增大弹性功,由此能够明确伴随着不断减小的压深,会增加恢复弹性的比重,在压深微小的状况下,不可省略弹性恢复这一影响要素。

图一 有限元仿真压痕功-压深曲线

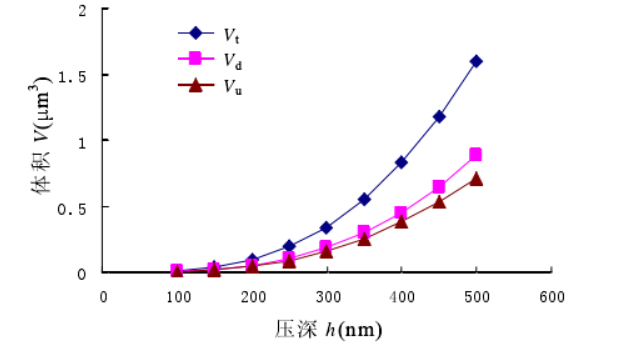

图二表示按照Matlab 计算得到的压深与纯铝的塑性变形体积 Vt、Vu和 Vd之间的关系。在图二中,能够明确在全部塑性体积中压痕凸起变形体积Vu仅小于Vd,占二分之一[3]。

图二 有限元仿真压痕体积-压深曲线

塑性功Wp以HVp加以表示,同时除以压痕塑性变形体积 Vt的硬度值,压头最大载荷按照Hz加以表示,而后除以压痕零平面面积 Sz的硬度值,压头最大载荷用Ht表示,并除以压痕顶面面积 St的硬度值,应用Oliver-Pharr 方法以Hop进行表示,获取最终的硬度数值。

三、基于压痕功的微纳米表层硬度检测技术方法

按照有限元仿真和实验分析能够明确;

(1)压痕面积的Oliver-Pharr 方法按照载荷-压深曲线的计算没有对凸起的作用进行充分考虑,导致伴随着不断减小的压痕深度,硬度测量结果不断增大的情况。虽然普遍人为材料固有的物理特征为硬度压痕尺寸,但是Oliver-Pharr硬度计算方法的差异性对压痕尺寸效益的作用影响进行了夸大,导致相关研究工作人员难以在微纳米尺寸下获取材料硬度的真实值,更无法深入研究和探讨压痕尺寸效应[4]。

(2)依托于形貌扫描实验和压痕制备实验单晶硅和单晶铝,可以看出伴随着不断减小的压深,脆性材料和塑性材料所占的弹性恢复比重不断增加。一些学者对于Oliver-Pharr 硬度计算方法的不足之处,依托于计算残余压痕面积材料硬度方法,在原理上,宏观的检测硬度方法和这种方法拥有一致性,能够更好的对宏观硬度和微纳米尺寸下材料硬度的联系与区别进行理解。但是因为伴随着不断减小的压深,会相应的增大弹性恢复比重,导致获取到的各种压痕面积计算方法有着十分显著的差别。在压深较大的状况下,针对于脆性材料难以对压痕面积计算结果的统一性进行获取[5]。

因为上面两方面要素的影响,在压痕面积计算硬度的基础之上,无法保障微纳米尺度结果的准确性。在计算压痕功硬度方法的基础之上,按照有限元仿真结果明确能够获取较小影响压痕深度的硬度值,而且宏观硬度值和实际计算结果更加贴近,能够联系于宏观硬度。为此,在有限元仿真研究结果的基础之上,提出了一种在压痕功前提下的计算硬度方法,HVp=Wp/Vt。在计算式中,相较于一般压痕功法的区别是由实验数据计算得到所有的变量,由载荷压深曲线分段积分拟合能够获取到塑性功Wp,计算结果按照材料弹性公式能够获取到,从而防止在微观尺度下弹性理论公式产生误差。依据压痕三维形貌数据计算得到压痕塑性变形总体积,在其中涉及到了凸起部分体积和压痕体积,彰显了真实的载荷塑性功效果[6]。

按照HVp=Wp/Vt能够明确,压深不同下的压痕三维形貌数据和载荷压深曲线是材料信息主要检测的内容。为此,在这种硬度评价方法的基础之上,基于压痕功,提出了一种检测微纳米表层硬度的方法。同时完成形貌的扫描和压痕的制备于同一台检测仪器之中:导入Matlab计算三维形貌数据和载荷压深数据,获取压痕塑性变形体积和载荷功,按照HVp=Wp/Vt获取硬度数据。

结束语:

本次实验依托于基于压痕功的硬度计算方法、Oliver-Pharr 硬度计算方法、压痕残余面积方法,对有限元仿真结果进行了分析和研究,发现伴随着不断变化的压深,在压痕功的基础之上硬度计算结果更加与宏观硬度值贴近。基于研究和分析有限元仿真,基于压痕功提出了一种检测微纳米表层硬度的方法:依托于计算形貌压痕扫描获取的三维压痕形貌数据,以此对压痕塑性变形体积进行计算,通过压痕塑性变形总体积与塑性功之间的比值获取到微纳米表层硬度数据。

参考文献:

[1]张俊杰. 基于分子动力学的晶体铜纳米机械加工表层形成机理研究[D]. 黑龙江:哈尔滨工业大学,2011.

[2]刘晓光. 材料微纳米级表层硬度计算方法的仿真研究[D]. 黑龙江:哈尔滨工业大学,2014.

[3]李东,陈怀宁,刘刚,等. SS400钢焊接接头表层组织纳米均一化及硬度均一化处理[J]. 金属学报,2001,37(9):980-984.

[4]赵婧, 夏伟, 李宁, et al. 剧烈塑性滚柱滚压诱导纯铜表层的梯度纳米/微米结构[J]. 中国有色金属学报(英文版),2014(2):441-448.

[5]雍兴跃,吉静,张雅琴,等. 微/纳米力学技术对金属空泡腐蚀表层力学性质的定量表征[J]. 中国腐蚀与防护学报,2011,31(1):40-45.

[6]王馨,李荣斌,孙会. 45钢/锡基合金摩擦磨损后表层组织及纳米硬度的表征[J]. 上海电机学院学报,2014,17(1):1-4,10.