1概述

某燃气涡轮起动机在外场使用进行大发冷运转时,起动过程中出现喷火、冒白烟故障。外场更换了另一台起动机,并更换了与起动机相连的滑油回油单向活门后,故障消失,代表更换起动机排故有效,故障由起动机引起。因此将起动机返厂,并对故障起动机进行冷分解检查,根据分解检查情况开展故障分析工作,对故障进行了定位,同时根据故障分析结果,制定了相应的改进措施,并将改进措施进行了验证。

2故障现象

起动机返厂内进行了分解检查,检查后发现装于涡轮导向器机匣上,用于锁紧隔热屏处的锁紧螺母中的4个T型锁片全部掉下,在动力涡轮转子进气边发现1个不完整的T型锁片。取下隔热屏后,发现2个不完整的T型锁片掉落在动力涡轮转子盘中心;铜垫片出现了压缩量变形,变形量较小,说明装配时卡入槽内伸缩量较小,其余零部件未发现异常。

3故障部位局部结构及功能介绍

该型起动机主要用于发动机的地面起动、冷运转、假开车、启封、油封等。

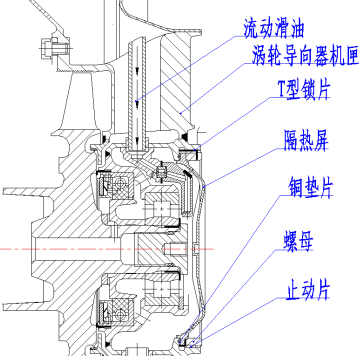

根据分解出现的异常部位相关件,为便于理解各故障件之间的关系,需故障件等结构进行局部的结构介绍。与故障相关的主要是围绕涡轮导向器机匣及隔热屏的相关零部件,涡轮导向器机匣处的密封结构示意图见图1,密封机构零件主要由:铜垫片、隔热屏、止动片、螺母、T型锁片共5种零件组成,均装于涡轮导向器中。首先将铜垫片放入涡轮导向器机匣孔内,然后放入隔热屏,再将止动片放进隔热屏切口中,防止隔热屏在涡轮导向器机匣孔内转动,再将螺母拧紧,将隔热屏和铜垫片压紧与涡轮导向器机匣相互贴实,组成一个密封机构,最后将T型锁片弯曲嵌入螺母开口槽内,对螺母打保险。涡轮导向器机匣。这套密封机构主要是将涡轮导向器机匣内部的滑油与外部高温燃气隔绝开,既起到滑油的一个密封功能,又起到对外部燃气的一个隔热作用,来保证各系统正常工作。

图1密封结构示意图

4故障分析

根据故障情况及分解情况,除该隔热屏处出现故障外,其余零部件未发现异常,对滑油系统的密封相关件进行密封性试验,试验结果均合格,因此故障原因主要定位在隔热屏螺母、T型锁片松脱,导致冒烟故障发生。以下主要围绕隔热屏螺母、T型锁片松脱的故障原因展开故障分析工作。

4.1 设计复查

经对比该型起动机涡轮导向器机匣设计图纸与原型机进行对比,发现该型起动机的涡轮导向器机匣上的小凹槽结构尺寸及角度均存在差异。原型机槽深度设计尺寸为0.52mm,而该型故障起动机的设计尺寸为0.3mm,原型机比故障机设计尺寸大0.22mm;原型机凹槽设计角度为59°,故障机凹槽设计角度为60°,存在细微差异;凹槽处倒角均为0.2,不存在差异。

4.2 故障件失效形变量分析

经测量,螺母的拧紧力矩为100N.m(设计要求值)时,拧过的角度为(20~25)°,即螺母和铜垫的综合变形为0.056~0.07(螺纹螺距为1.0),即小凸台切入铜垫片的量最大为0.07,隔热屏与铜垫片只有微小的凸台面积有接触(只有当隔热屏切入铜垫片超过0.3时,也就是螺母端面接触开始拧过108°,隔热屏端面才会和铜垫片表面接触),从分解的铜垫片来看,亦发现铜垫片的压痕很浅。隔热屏的小凸台以及铜垫片接触面过小,接触应力过大,经冷热循环发生塑性变形,将会导致螺母拧紧力矩松驰甚至消失。

5机理分析

故障机隔热屏螺母T型锁片脱落,隔热屏组合不能压紧铜垫片,因此起不到封严作用,动力涡轮导向器轴承润滑滑油腔内的滑油将通过凹槽流出渗漏,随气流流入尾喷管,当起动机点火后,渗漏到气流通道的滑油遇高温燃气进行燃烧,导致尾喷管喷火;停车后滑油受热挥发,导致尾喷口冒出大量白烟。

涡轮导向器机匣上的封严槽设计尺寸偏小,容易导致铜垫片安装不好。故障机铜垫片压痕很浅,隔热屏小凸台与铜垫片接触面积过小,接触应力过大,经冷热循环发生塑性变形,导致隔热屏螺母拧紧力矩松驰,直至消失。螺母预紧力消失后,螺母松动,螺母发生高频振动,产生振动应力,磨损了锁片槽的螺母保险端,使锁片失效。当锁片失效和螺母预紧力消失同时出现时,导致隔热屏螺母T型锁片脱落。

6措施与验证

为防止再发生同类故障,对该型所有起动机采取以下改进措施:

1)按原型机设计改进涡轮导向器机匣封严槽结构,加大封严槽尺寸,同时将原来的三角槽改为方形槽,增加了相配件的接触面积。

2) 将隔热屏螺母拧紧力矩由100N.m加大为200 N.m。

将故障机同批次的涡轮导向器机匣贯彻上述2条改进措施后,再进行补充加工,并搭载起动机进行厂内2台起动机的各1000次的长试起动,长试整个过程正常,长试后分解检查各零部件,主要是涡轮导向器机匣密封处结构件,均正常,铜垫片等接触面均正常,也未出现变形。代表改进措施有效,将该改进措施在厂内起动机修理时均贯彻,新加工的涡轮导向器机匣备件按改进措施要求进行加工,装于厂内的该型修理起动机,同时贯彻改进措施的起动机后期交付外场使用,均未再出现同类故障。

参考文献:

[1]孟彦霞,赵国文,王涛,一种组合密封的密封件安装技术,2017.11

[2]刘志龙. 机械密封泄漏点及密封旧件修复. 设备管理与维修. 2013

[3]张麦秋,董卫国,何鹏飞,静密封的密封设计及其垫片与预紧,2010