目前,国内外开闭机构有上下开启式和左右开启式,左右开启式有电动和手动开启两种方式。本文以手动左右开启式开闭机构为例进行分析。

一 分析目的

对开闭机构进行动力学仿真分析的目的是对运动机构类产品的动力学仿真提供详细的操作步骤,得到产品整个运动过程所需的驱动力矩和最大等效应力,校核运动过程的材料强度。

瞬态动力学分析流程主要包含几何模型处理、材料属性设置、设置连接、网格划分、分析设置、边界设置、结果输出等。

二 运动机构类产品动力学仿真(瞬态动力学)分析流程

以下操作以比较复杂的机构(左右开启式开闭机构)为例,详细介绍了瞬态动力学的仿真流程和每一步设置的注意事项。

操作步骤及相应界面如下:

2.1、创建分析项目

双击主界面Toolbox中的analysis system→transient structural(瞬态动力学)选项,在项目管理区创建分析项目A。

2.2、定义材料数据

a) 双击项目A中的A2栏Engineering Data项,进入材料参数设置界面,在该界面下即可进行材料参数设置。

b) 根据实际工程材料的特性,在properties of outline row2:structure steel表中可以修改材料的特性。

c) 单击右键,选择Engineering Data Sources,双击General Materials,选择structural steel旁边的+号,材料添加成功,如果还有其他材料,可按此方法添加。

d) 继续添加玻璃钢材料。

2.3、添加几何模型

2.3.1 系统功能简介

开闭机构分为开闭操作系统及限位锁紧系统。

开闭操作系统由摇臂、转轴、舱门等组成,负责开启及关闭舱门。

限位锁紧系统由手动操作杆、连杆、锁紧弹簧、限位卡板、滑轨座、滑轨等组成,功能是通过手动操作杆使机构运动、锁紧弹簧长短变化锁紧摇臂位置,从而实现舱门开启及关闭位置的锁紧。

2.3.2 对几何模型进行处理

由于模型左右对称,可选取一侧进行分析。模型总共可分为7大块,上部安装板、下部安装板(包括两个阻力论,机构运动过程会与其发生碰撞,还包括前后限位挡块,分别限制开始和结束的位置)、旋转部件(包括上摇臂、下摇臂、舱门、滑轨)、驱动轴、弹簧(安装在驱动轴套筒和连接轴之间)、连接轴(包含限位块)、滑块。各个零部件相配合的孔应确保同轴,有相对滑动的平面应确保平行。模型处理可在UG软件中完成。

2.3.3 在A3栏的geometry上单击鼠标右键,导入模型。

2.4、定义零件行为

a双击主界面项目管理区项目A的A4栏model项,进入mechanical界面,在该界面下即可进行网格的划分,分析设置,结果查看等操作。

b选择mechanical界面左侧outline树结构图中geometry选项下的所有solid,在details of solid中确保所有的solid对象的stiffness behavior(刚度特性)均为flexible(柔性)。

2.5、设置连接

装配体的分析中,如何对两个物体之间的连接关系进行建模是一个关键技术问题。对于连接关系,开闭机构用多体部件、运动副、接触和弹簧来定义两个物体之间的连接关系。

(1) 添加运动副

Transient structure拥有完整的运动副类型(固定、转动、柱面滑动、平动、滑槽、万向连接、球铰、平面运动、自定义等),还有弹簧和衬套等来建立零件之间的连接,提供精确的定位方法保证零件间的定位。

根据实际需要,开闭机构使用的运动副类型有转动副、滑动副、固定连接。

a 查看生成的contact接触,全部删除。

b 选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择body-body→revolute,此时树结构图中出现revolute对象。

c 设置revolute对象的细节窗口如图所示,单击选择驱动轴的外表面,并在细节窗口中的mobile→scope中单击apply按钮。

d 设置revolute对象的细节窗口如图所示,单击选择下部安装板和驱动轴相配合的内表面,并在细节窗口中的reference→scope中单击apply按钮。

e 选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择body-body→revolute,此时树结构图中出现revolute对象, 设置revolute对象的细节窗口如图所示。依次选择reference和mobile中scope对象,按照上述方式添加完成所有旋转副。

f 注意旋转副的reference和mobile中,参考坐标系Z向为旋转的轴线方向,当坐标方向不正确时,选择reference coordinate system,此时坐标系被点亮,依次选择要互相交换的坐标轴,点击apply,完成坐标轴交换。如仅需修改坐标方向,点亮坐标后选择一个坐标,再点击反向的一个标志,即仅完成方向变化。

注意每个joint都有一个参考坐标系.每个joint所允许的运动都基于这个参考坐标系。这个参考CS的原点和方向都可以修改。

图例指明了该joint(revolute)绕Z轴方向的旋转是自由的(colors),其余方向的自由度是约束的(gray)。

g 给上部安装板的上部分和下部安装板的下部分,上摇臂和舱门,下摇臂和舱门,分别添加fixed固定连接。选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择body-body→fixed,此时树结构图中出现fixed对象,依次选择reference和mobile中scope对象,对象为相互接触的面。

例如舱门安装座的底部和摇臂挂板的上部,这两部分互相接触,同属于旋转机构,相对位置不变。

h选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择body-body→translational,此时树结构图中出现translational对象。

i设置translational对象的细节窗口,单击选择滑轨的外表面,并在细节窗口中的mobile→scope中单击apply按钮。单击选择滑槽与滑轨相配合的内表面,并在细节窗口中的reference→scope中单击apply按钮。

j选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择body-body→translational,依次选择reference和mobile中scope对象,按照上述方式添加完成所有滑动副。

k添加滑动副时,注意reference和mobile中参考坐标系的方向,确保X轴方向为零件运动方向,如方向不对,参考旋转副中介绍的调整坐标方法。

(2) 添加接触

ANSYS Workbench的6种接触类型简介

①bonded:使用绑定以后,在接触面或者接触边之间不存在切向的相对滑动或者法向的相对分离。

②no separation:这与绑定类似。在接触面或者接触线之间不允许发生法向的相对分离,但是允许发生少量的切向无摩擦滑动。

③frictionless:用于模拟无摩擦的单边接触。所谓单边接触,就是说,一旦两个物体之间出现了分离,则法向力就为零。

④rough:与无摩擦接触类型相似。它模拟非常粗糙的接触,保证两个物体之间只是发生静摩擦,而不会发生切向的滑移,从而不会产生滑动摩擦。

⑤frictional:有摩擦的接触。这是最实际的情况,两个接触面之间既可以法向分离,也可以切向滑动。

⑥forced frictional sliding:该选项只对刚体动力学适用。

因开闭机构在运动过程中会发生碰撞,因此需添加接触约束,开闭机构使用到的接触约束类型为rough和frictionless。

a选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择contact→frictionless,此时树结构图中出现frictionless对象。

b设置frictionless对象的细节窗口,单击选择两个阻力轮的外表面,并在细节窗口中的target bodies中单击apply按钮。单击选择连杆与阻力轮相接触的表面,并在细节窗口中的contact bodies中单击apply按钮。

c选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择contact→rough,此时树结构图中出现rough对象,依次选择contact bodies和target bodies对象。

d设置rough对象的细节窗口,单击选择驱动轴套筒的外表面,并在细节窗口中的target bodies中单击apply按钮。单击选择连杆限位块与阻力轮会产生接触的表面,并在细节窗口中的contact bodies中单击apply按钮。接触添加完成后如下图所示。

此处的接触限制了弹簧伸缩运动范围,弹簧的活动范围只有2mm(根据结构实际情况确定),即在连接杆和阻力轮发生碰撞时,弹簧的长度经历压缩,压缩到最短,回复等阶段。

(3) 添加弹簧

a选择mechanical界面左侧outline树结构图中的connections对象,然后在工具箱中选择spring→body-body,此时树结构图中出现spring对象。

选择弹簧类型为纵向的longitudinal,spring behavior为both,设置弹簧刚度为30.8N/mm,preload为free length,自由长度输入92mm,在reference和mobile的scope依次选择驱动轴套筒和连接轴上弹簧安装面对应的两个圆面,选择完成后系统会根据弹簧刚度和自由长度等信息自动计算出弹簧在两个安装面之间的长度spring length。

b 添加弹簧时,注意要保证弹簧的reference和mobile中coordinate system的方向,确保X轴方向为弹簧的轴线方向,如方向不对,可选择mechanical界面左侧outline树结构图中的coordinate system,在弹簧安装面上新建局部坐标系,坐标系的X轴为弹簧轴线方向,Z轴向上,并在弹簧的细节窗口reference和mobile下coordinate system中选择相应的坐标系coordinate system2,和coordinate system3。

c注意Springs是弹性单元,在拉伸或者压缩后回到原来的形状,弹簧的初始状态假定为它不受载的状态。Springs可以在体之间(BTB)或者体与地之间(BTG)。

Springs跟joint一样也存在参考体和运动体,两个体之间的相对位置决定了spring的作用方向,Reference为弹簧起始参考,Mobile为弹簧终止参考。

各部件之间的连接关系总结如下表所示

表1 各部件之间的连接关系汇总表

2.6、网格划分

瞬态动力学计算对网格质量要求较高,处理影响网格划分的尖角和圆角,检查合并在一起的模型,处理干涉,删除内部影响网格划分质量的小洞小孔。

先整体划分,后局部加密网格,对会产生碰撞的接触对细化网格。总单元数696032,总节点数1164764。

2.7、分析设置

瞬态动态分析比静态分析更复杂,计算消耗和时间消耗较大。通过做一些初步的工作来理解问题的物理性质,可以节省大量的资源,合理的分析设置至关重要。

(1)步数控制Step Controls

瞬态动力学分析控制时间步长,还可以创建多个步骤。用于在不同时间引入新载荷,也可以用于在某些时间点更改分析设置(如时间步长)。

进行静力学分析(线性)中,通过增加子步数提高计算精度。在瞬态动力学分析中,使用子步可得较小的积分步长,以满足瞬态时间积累法则;在非线性分析中,增加子步数量可解决收敛困难问题。

(2)初始时间步长选择

进行柔体动力学分析一个很重要的考虑因素就是时间步长,时间步长必须足够小才能正确地描述随时间变化的载荷;时间步长控制着动力学响应的准确性,因此建议首先进行一次模态分析。初始时间步长选择建议采用以下方程确定:

是所关心的最高阶模态振型的频率

是所关心的最高阶模态振型的频率

为了确定所关心的最高阶的模态,在柔体动力学分析之前需要首先进行系统的模态分析。

(3)打开大挠度Large Deflection

打开“大挠度”经验法则:一般适合于细长结构,当细长结构横向位移超过厚度10%,将大挠度设置为“On”。Workbench大挠度考虑由于大挠度、大旋转和大应变导致的单元形状和方向变化所导致的刚度变化,因此结果更准确。开闭机构属于大旋转部件,需打开大挠度。

(4)添加驱动

a单击mechanical界面左侧outline树结构图中的transient→analysis settings选项,将step end time改为10s,其余设置不变。

b右击mechanical界面左侧outline树结构图中的transient(瞬态)选项,打开insert,选择joint load,此时在树结构图中会出现joint load树项。

c设置joint load对象细节窗口,选择驱动轴对下部安装座的旋转副为驱动旋转副。

d输入旋转速度0.2rad/s。

e添加重力加速度,与实物重力方向保持一致。

2.8、求解与查看结果信息

在outline树结构图中solution选项单击鼠标右键,在弹出的快捷菜单中选择solve,此时会弹出进度显示条,表示正在求解,当求解完成后进度条自动消失。求解完成后可以通过solution information查看求解过程信息。

查看驱动力矩(total moment)的变化情况,依次选择solution→insert→probe→joint,选择驱动轴对下部安装座的连接,在细节的option中result type选择total moment。

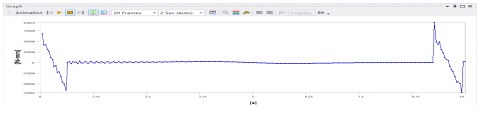

整个运动过程驱动力矩变化情况如下图所示。

图4 驱动轴转矩(绕Z轴的转矩)

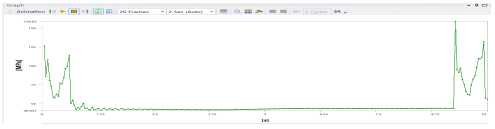

整个运动过程机构最大等效应力变化如下图所示

图5 整个运动过程机构最大等效应力变化图

图6 弹簧弹力变化图(force)

图7 弹簧长度变化图(elongation)

三 开闭机构产品动力学仿真(瞬态动力学)结果分析与评价

结果信息分析主要查看最大应力应变出现在哪种状态下,并校核强度,以及整个过程的驱动力矩变化情况,为产品设计和选型提供参考。

由上述驱动转矩变化图和最大等效应力变化图对比分析可知,两者的变化趋势基本一致,整个机构在和阻力轮的两次碰撞过程中,驱动转矩和最大等效应力均发生明显变化,在其余运动时间中,变化不明显,呈现小范围内波动趋势。

整个运动过程中驱动转矩的最大值为95N·m,发生在连杆与阻力轮碰撞时。

瞬态动力学仿真结果可以提取每个子步的最大等效应力云图,可提取几个典型时间的机构最大等效应力云图,最大等效应力如下图所示。

由下图可知,在机构刚开始运动时,最大等效应力出现在刚发生碰撞时的连接杆和阻力轮之间,之后在0.6s,5s,9.28s,9.6s,9.92s时最大等效应力均出现在驱动轴的内套筒中,由下方等效应力云图可知,机构在9.28s时的最大等效应力值最大,最大值为158.83Mpa,此时为连接杆和后方阻力轮刚发生碰撞时,最大等效应力发生在驱动套筒上部,连杆材质和套筒材质均为06Cr19Ni10,屈服强度为205Mpa,因此强度满足要求。

表2 几个典型时间点产品的最大等效应力云图

结论

通过对开闭机构进行瞬态动力学分析,可校核开闭机构整个旋转过程每一步的结构强度,并得到所需驱动力矩的变化情况,为产品结构设计和选型提供参考。此种分析方法可以扩展到机构类产品的运动过程分析。

参考文献

[1]陈建.基于ANSYS的门式起重机结构瞬态动力学分析及优化[D].太原科技大学,2019.

[2]文广,程明,张学蓉等.天线支座方位轴瞬态动力学分析[J].机械研究与应用,2020,33(6):31-35.

[3]李龙.五轴电火花成形机运动构件的瞬态动力学分析及结构优化[D].苏州大学,2011.

[4]刘宁.某型导弹发射装置刚柔耦合动力学仿真分析[D].哈尔滨工程大学,2020.

[5]王维.多联式曲柄滑块柱塞成型机关键部件动力学仿真与寿命研究[D].内蒙古科技大学,2020.

[6]王传娟,李晓波,李业鹏.连杆瞬态动力学分析[Z]:

[7]宋满新,田非凡,彭麟辉等.ANSYS Workbench在梯度SiC<sub>P</sub>/Al复合材料结构瞬态动力学分析中的应用[J].材料科学,2020,13(3):111-121.

[8]赵九峰.基于ANSYS Workbench大摆锤刚体动力学分析[J].机械研究与应用,2019,32(1):44-47.

[9]李勉,顿文涛,袁帅等.基于ANSYS的自卸车举升机构瞬态动力学仿真分析[J].河南农业大学学报,2015,49(3):353-356.

[10]王华杰.基于非线性瞬态动力学的曲柄滑块机构冲击强度仿真分析[J].机械传动,2015,39(1):139-141.