0 序 言

焊接过程的机械化、自动化和智能化,是近代焊接技术的一项重要发展。传统的手工焊焊接效率慢,工人无法维持长时间的工作状态,生产效率低,通过自动焊技术可以实现长时间的工作,提升焊接效率,尤其对于批量生产具有极大的应用优势,在汽车制造业上已基本实现了产业化应用。航空产品具有批量小、品种多的生产特点[1],导致自动焊技术在航空航天产品制造过程中应用相对较少,很多仍处于实验室阶段。张兵宪[2]等研究了全自动弧焊机器人在飞机起落架上的焊接工艺,并按照试验工艺生产处合格的起落架组件。韩志仁[3]等针对目前飞机导管在制造上存在的不足,对飞机导管数字化装配工作、自动焊接等关键技术进行了研究:采用数字化设计方法建立焊接工装的数模,通过孔定位方法实现导管焊接的定位和夹紧,通过坐标系拟合、焊缝跟踪和修正完成导管间的自动焊接,实现焊接导管的数字化制造。张卫卫[4]研究了散热器封头自动焊接工艺,获得的焊缝外观平直、光亮、成形良好。

板翅式换热器芯体是航空散热器进行热交换的关键部件,经钎焊、堆焊后制成。钨极氩弧焊(TIG焊)是在惰性气体保护下,利用钨电极与工件之间产生的电弧热熔化母材和填充焊丝的,是一种高品质焊接方法,具有焊缝质量高、热影响区小、气体保护效果好等特点,是航空产品弧焊的主要方法。目前我公司芯体封条上采用手工钨极氩弧焊的方法进行堆焊,焊接工作量大,受不同焊工水平的影响,质量波动大,难以保证焊接质量,且在焊接过程中,焊工需频繁搬动芯体,以调整焊接位置,浪费大量时间和体力,焊接效率和质量均有所下降。将TIG自动焊技术应用到芯体堆焊中,不仅在人力成本上能有较大的节约,提升加工效率,同时消除手工焊带来的质量波动。

1 产品结构特点

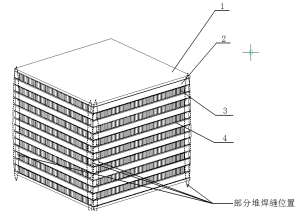

板翅式芯体是一种高效换热设备,主要由翅片、隔板、侧板及封条经真空钎焊制成,为六面体结构,上下面为侧板,翅片与封条按规律排布在四个侧面形成特定的通道。为保证后期组焊封头,需在通道面边缘的封条位置上堆焊,共8条堆焊缝,芯体结构及部分焊缝如图1所示。

1—侧板;2—封条;3—翅片;4—隔板;。

图1 芯体零件结构示意图

2 自动焊工作站构成

机器人自动焊工作站主要由机器人、变位机、焊机、定位夹具、基恩士激光寻位系统等组成,为提升加工效率,可采用双工位设计,保证一个工位焊接,另一个工位进行装夹。为保证焊接可达性,选用6轴机器人,最大作用范围不低于1600mm,变位机负载不低于0.5t。

3 工艺过程分析及优化

本次试验选取的芯体为本公司某型号散热器芯体,尺寸为330mm(长)×270mm(宽)×270mm(高),封条材料(堆焊基体母材)为5A06铝镁合金。5A06铝镁合金的电弧焊接性良好,具有良好的抗蚀性,在压力容器中广泛应用。但铝合金易在表面形成一层难熔的氧化膜,一般用交流电源进线焊接,通过“阴极破碎作用”对表面进行清洁。

经过前期对铝合金TIG自动焊研究,决定选用ER5356焊丝,直径1.2mm,保护气为纯氩,气体流量14~16L/min,获得较好成形的焊缝。但在芯体自动焊堆覆过程中发现,同一型号芯体,更换产品后,往往出现翅片烧损严重、焊缝位置偏离、熄弧粘丝等问题,焊缝质量不达标。

对换热器芯体通道边缘自动焊堆覆过程研究发现,芯体堆焊出现问题直接原因是焊枪钨极距离焊缝位置变化导致的焊接不稳定,而影响钨极与焊缝距离的原因是芯体自身存在的变形导致的堆焊缝位置的偏移。换热器芯体经零件装配、高温真空钎焊后,在几何尺寸上存在一定的扭曲、变形,安装在变位机上后无法保证同一个位置的焊缝与标准样件的堆焊缝位置一致。通过焊缝纠偏、优化工艺,可避免此类问题的产生。

3.1 自动堆覆焊缝位置纠偏

芯体经零件装配、真空钎焊后,在各个方向上尺寸有一定的偏差,为保证自动焊的稳定,要求控制零件尺寸偏差范围在±2mm以内,在此基础上,增加焊缝纠偏,将大大提升焊缝位置的准确性。

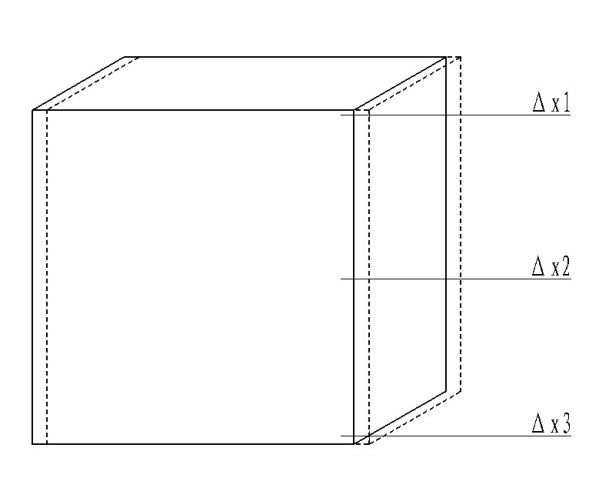

分析图1芯体结构可知,已成熟的线扫描激光焊缝寻位系统难以在芯体堆焊中应用,主要原因有:(1)线扫描激光焊缝寻位系统[5]需识别出特定的焊缝特征,如坡口、缝等,芯体堆焊无明显焊缝特征;(2)芯体通道面由侧板和翅片等组成,线激光扫描时光线经翅片透至芯体通道内部,无法形成稳定的扫描面。采用基恩士点激光寻位,识别焊缝边缘特定点位的距离,经与标准样件该位置进行差值比对,在焊接程序中将差值转换为位置偏移量。如图2所示,虚线为基准位置,实线为产品实际位置,以其中一条焊缝X方向为例,通过基恩士激光扫描,识别焊缝上3个点与基准位置偏差分别为ΔX1、ΔX2、ΔX3,将数值通过程序代入机器人轨迹,可有效实现该条焊缝在X方向上的偏移,同理可实现其余方向上的位置纠偏。通过该方法,有效消除了工件因组装、钎焊和装夹导致的定位误差,保证焊缝始终处于预设位置,实现焊缝的自动纠偏。

图2 基恩士激光纠偏示意图

3.2 焊接参数设计

芯体堆焊参数对焊缝成形有较明显的影响,一般情况下,随着焊接电流增加或送丝速度增加,焊道的铺展性增加,形成宽而矮的焊道;随着焊接速度的增加,单位距离上熔敷金属量减少,焊道熔宽减小,余高相应减小[6]。芯体堆焊类似于丝材增材制造,热输入高,连续堆覆时,随着层间温度升高、散热效率降低,还会容易产生晶粒粗大、过烧等缺陷[7],在合适参数下,通过采取增加层间堆焊时间间隔和吹气冷却的方式,形成一定宽度的堆焊缝,并减少此类缺陷产生。芯体自动堆焊涉及8条堆焊缝,焊接过程热输入情况复杂,通过调整焊接顺序,增加同一条焊缝的堆焊间隔时间,并吹气冷却,也可提高焊缝质量,降低缺陷产生的几率。

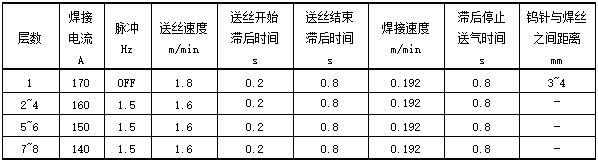

芯体自动堆焊涉及堆焊缝数多,焊接过程热输入情况复杂。堆焊第一层时,因工件温度较低,为保证焊透,需采用大电流进行打底。完成侧板8条堆焊缝的打底后,工件温度升高,此时可适当降低焊接电流,防止过烧。通过试验,采用了如表1的工艺参数:

表1 芯体自动堆焊工艺参数

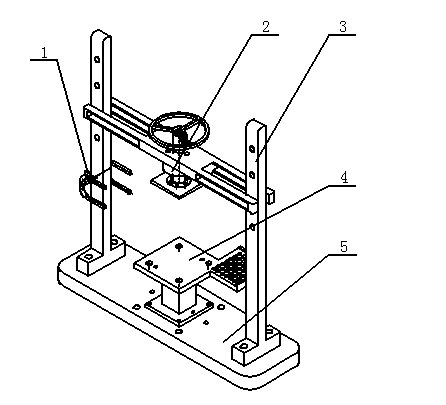

3.3 装夹定位夹具设计

自动焊堆焊过程中,堆焊缝空间位置的相对一致性,将决定堆焊过程的稳定性。因芯体结构的特殊性,基恩士激光寻位方式的激光点需打在封条上而非翅片上,这要求封条等空间位置偏移范围不超过封条的尺寸的一半,在3mm范围内。分析芯体装配与钎焊过程中后发现,芯体侧板与封条、翅片等零件相对固定,焊接后位置偏移较小。考虑到换热器芯体结构的这一特点,设计一套夹具,如图3所示,以芯体侧板一个相邻边为定位基准,避开堆焊位置,同时增加气冷装置,增加产品冷却速度,避免堆覆过程热量大而产生的焊缝过烧现象及热变形。本公司芯体产品型号众多,设计了多种芯体限位板,通过更换芯体定位夹具上的限位板,可实现不同型号、不同尺寸大小的芯体定位夹具的快速切换,是一种高效、适用性广的装夹定位工具。

1—气冷装置;2—零件压紧装置;3—立板;4—芯体限位板;5—底座。

图3 芯体定位夹具示意图

4 实际应用效果

4.1 质量方面

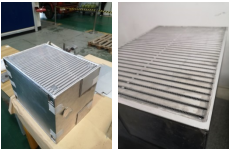

芯体机器人自动堆焊缝成型较好,鱼鳞纹均匀,对堆焊缝进行拉伸试验,最低强度为325MPa,铣堆焊缝,内部无气孔等缺陷,如图4所示,对产品进行气密试验,持压5min无泄漏,达到使用要求。

人工堆焊时,限于不同操作者操作水平高低及其他认为因素的影响,焊缝质量难以保障,采用机器人进行堆焊后,经过调校稳定,焊接过程和焊缝质量达到相当稳定的程度,无质量波动的情况。

图4 芯体堆焊及铣后焊缝内部样貌

4.2 效率方面

人工焊接时,为保证各个方向处于水平位置堆焊,一个产品需经过多次翻转,不仅容易在翻转过程中磕碰产品,同时需配备专门的装配工,一个工位最少需一名装配工和一名焊工,且不能同时工作,对人力是巨大的浪费。

采用机器人自动堆焊,仅需要专人进行限位板更换、产品装夹,后续由机器人按照程序进行操作,焊接过程中操作者还可进行下一个工件的准备工作,大大提升人员的利用率和生产效率。

5 小结

(1)设计了一种芯体堆焊限位夹具,在工件装夹一次的条件下能实现8条芯体通道边缘堆焊缝的自动堆覆,满足焊缝可达性,通过更换芯体限位板,可实现多种尺寸芯体的快速切换;

(2)芯体通道边缘自动堆焊焊缝纠偏方式:采用点激光,识别起弧点、中间位置和熄弧点在Y、Z方向与基准的偏差,并将偏差值叠加到基准值上,实现焊缝位置的纠偏;

(3)采用机器人自动堆焊芯体,焊缝质量美观,成型均匀一致,避免人工因素导致的焊接质量问题,有利于提升焊接质量和提高生产效率。

[1] 田小静.工业机器人在航空工业中的应用[J].自动化与仪器仪表,2017,(10):156-157+160.

[2] 张兵宪,庄明祥.飞机起落架机器人焊接工艺研究[J].航空制造技术,2012,No.409(13):156-159.DOI:10.16080/j.issn1671-833x.2012.13.030.

[3] 韩志仁,吕彦盈,刘宝明等.飞机焊接导管数字化制造技术研究[J].航空制造技术,2017,No.527(08):95-98.DOI:10.16080/j.issn1671-833x.2017.08.095.

[4] 张卫卫. 全铝散热器封头自动焊焊接工艺及机械结构研究[D].西安石油大学,2011.

[5] 李宁,喻宁娜,莫胜撼等.激光视觉传感焊缝跟踪系统[J].电焊机,2013,43(05):105-108.

[6] 张瑞.基于CMT的铝合金电弧增材制造(3D打印)技术及工艺研究[D].南京理工大学.2016

[7] 黄丹,朱志华,耿海滨,熊江涛,李京龙,张赋升.5A06铝合金TIG丝材-电弧增材制造工艺[J]. 金属报,2017,45(3):66-72