0.引言

目前我国核电厂建造模式较为传统,厂房内大量管道、管件、阀门等物项安装形式为现场焊接,迫使在核电厂工程建造阶段需投入大量的人力和物力。随着核电工程的日渐发展,工程建造阶段工期紧张、资源匮乏等问题日渐增大,为改善核电工程现阶段建造施工现状,结合模块化技术的应用,本文提出核电厂建造阶段模块逆向设计的理念,将厂房一定区域内集中分布的管道、管件、阀门、仪表等多种物项集成一个模块,最大限度的将现场工作前移至车间完成,降低现场工作量及人员消耗、提高工程质量。通过临时工装实现预制模块整体运输及吊装,有效降低运输、吊装次数,实现工期压缩。

1.核电厂管道安装存在的问题

1)传统核电厂建造模式机电安装多为现场焊接,现场焊接、打磨及无损检测的工作量大,导致现场人员数量超负荷,人员需求计划及人员工作安排计划工作量增大;

2)核电厂建造体量大、工期比较紧张,存在多专业交叉施工现象,不利于项目安全、质量管理;

3)核电厂建造存在多专业、多工种同时施工,现场运输及吊装需求量大,吊装设备不能满足机电安装使用。

2.管道模块化建造优势

2.1 工期控制

在传统施工建造模式下,机电安装为土建建造的紧后工作,大量的现场焊接工作使得安装周期较长。模块逆向设计是将本属于现场管道焊接工作提前转移至车间进行预制,可通过对整体进度计划的管控,将模块物项的采购、预制、运输计划提前进行,与土建建造形成平行施工,使得模块采购及安装进度相比传统模式有显著提升[1],有效地压缩总工期。

合理进行模块逆向设计,编制可行性模块施工方案,可显著压缩核能工程建造周期及降低总体成本[2]。

2.2 资源控制

在核电工程建造阶段,对于资源分配显得尤为重要,传统的安装施工过程中使用吊装次数频繁极大的削弱了设备资源的利用率,采用人工搬运等方式不仅效率低下同时还加大了人工消耗;大量的现场焊接工作和厂房内堆积的材料,使得厂房空间场地无法得到合理的利用。模块制造是将大部分现场工作转移到预制车间完成,极大地提高核岛厂房内空间的利用率。模块整体吊装可有效地减少对资源使用次数。在模块安装阶段可一次安装就位,可减少或消除脚手架搭设次数。合理的分配资源,提高资源利用率。

2.3质量控制

模块逆向设计是将工艺管道间的现场焊接转移至车间预制,集中作业面管理便于质量控制,通过对预制车间集中管控为模块预制提供良好的作业环境,提高焊接质量,且有助于提高模块预制精度,提高预制质量。模块制造与无损检测均在预制车间进行,隔断外界不利环境及现场不利外因的影响,同时确保质检可全方位覆盖,提升工程质量[3]。

2.4安全控制

模块逆向设计将工艺管道在预制车间完成焊接及无损检测工作,有效减少现场高空作业,减少现场施工交叉作业,降低施工安全风险。将大量现场焊接人员调度至预制厂工作,减少现场人员数量超负荷,减少现场安全隐患,同时实现人员集中管理,有助于减少人为工作失误。预制车间照明、通风、消防等安全防护设施齐全,改善工作劳动环境。

3、管道模块逆向设计

3.1 模块概选

模块概选目的是针对项目三维模型进行分析,筛选出管道、管件、阀门、仪表等物项较多且集中布置的房间。概选并不包含模块划分、设计等工作,只是将核岛厂房内各房间的管道、管件布置情况有整体的了解,为紧后的引入路径分析和模块逆向设计工作做充分准备。

3.2 模块引入路径分析

模块引入路径分析分为路径分析和尺寸分析两个方面。

(1)路径分析是针对模块从场外引入目标房间的运输,开展分析和确定最佳运输路径的过程。

(2)尺寸分析应依据土建结构图纸及三维模型进行模块外形尺寸的分析,主要分析模块引入目标房间经过的所有门洞口及吊装孔的尺寸,从而得到模块的最大设计尺寸。值得注意的是,模块的最大尺寸并不代表最终的引入尺寸,还应考虑工装尺寸,模块与工装组装后组合尺寸即为最终的引入尺寸。

3.3 模块逆向设计

根据引入路径分析结果,进行模块逆向划分,应选择集中布置的物项进行模块化逆向划分,尽可能多包含物项,最大限度提高车间焊口占比;模块划分时应保证各物项在同一平面内,且应结合引入路径分析结果,超出该平面的物项长度不应超过引入宽度尺寸;划分的模块边界应确保预留焊接及无损检测的操作空间,同时应在模块预制阶段应预留100mm作为模块安装的调整段,确保模块安装时可进行调整;应保证模块和工装组装后尺寸不得大于引入目标房间途径的最小运输尺寸,且不得超过运输交通工具限制尺寸。

模块逆向设计优先解决现场安装空间狭小、设备资源不足等影响安装施工的问题,同时应充分考虑目标房间的物项分布及安装空间大小,避免出现其他物项影响模块安装的问题;应依据进度计划提前考虑模块内各物项的采购周期、模块预制时间、模块运输时间、模块到场时间等问题,是影响模块安装计划实施的重要环节。

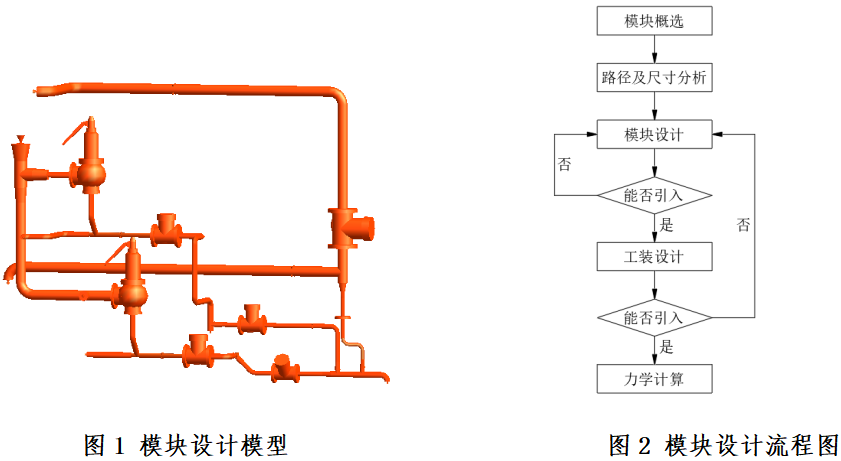

以某核电厂核辅助厂房为例,引入路径尺寸经分析宽度×高度为1300×2250mm,将同一平面内集中布置的管道、阀门设计为模块,如图1所示,模块尺寸长×宽×高为1800×600×2300mm,该模块尺寸需结合工装设计尺寸从而确定最终的引入尺寸,设计过程中仍需不断调整,具体流程如图2所示。

3.4 模块工装设计

3.4 模块工装设计

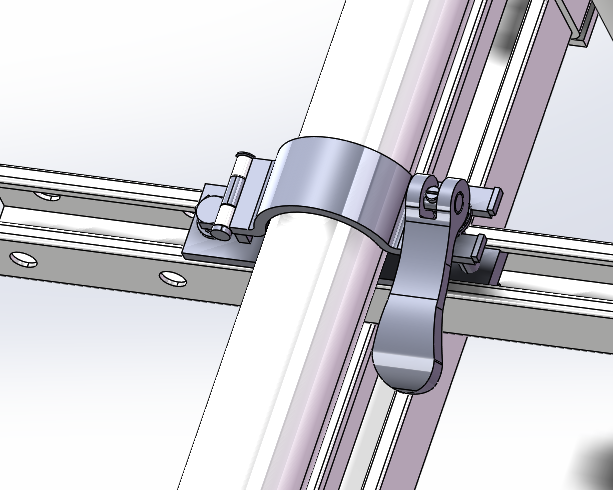

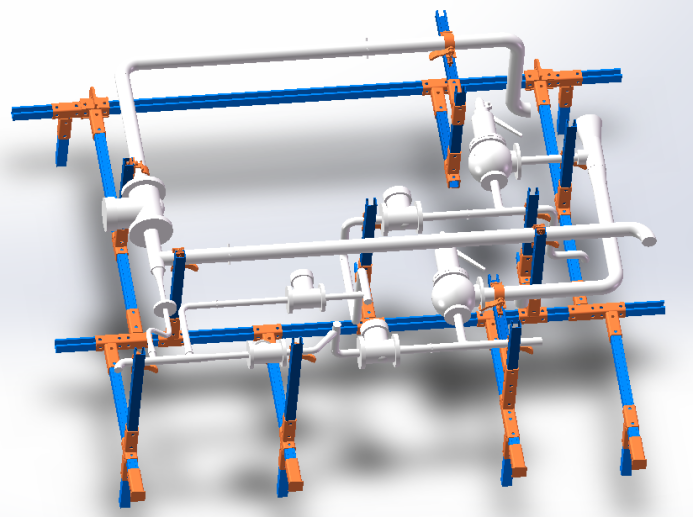

模块在运输及吊装过程中,为防止模块出现不可逆变形,应对模块采取临时支撑措施,管道逆向模块主要采用组装架体及快拆管卡等工装组件,架体与管卡之间全部为螺栓连接形式,可依据具体模块构造尺寸组装相对应的工装,如图3所示。

图3 模块工装组件

图3 模块工装组件

模块工装设计应为快拆式工装,可整体拆卸,提升工装的周转利用率,降低工装投入成本。对于模块的支撑点应布置在直管段上,避开各种管件、阀门及在线设备等,同时还应为一二级支架安装预留一定的操作空间,操作空间宜为支架点单侧200mm距离。模块工装组合图如下图4所示。

图4模块工装展示

图4模块工装展示

3.5 模块力学分析

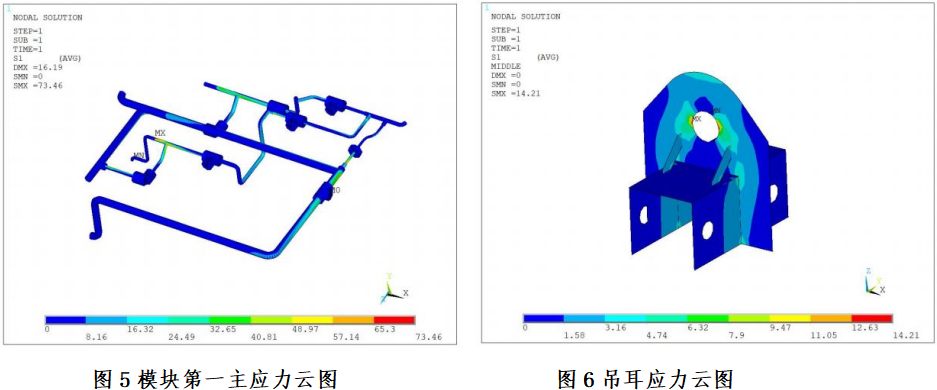

模块的力学分析主要采用ANSYS进行建模分析,通过模块的运输工况、翻转工况及吊装工况的应力分析得到模块在各工况下第一主应力云图,如图5所示。在吊装工况下分析吊耳受力情况,吊耳应用云图如图6所示。

通过软件计算,得出模块及工装组合后的重心位置,从而调整工装设计及支撑位置。通过力学分析计算可验证工装在模块运输、吊装等工况下对模块的所起到的支撑及保护作用,也可得出模块的变形量是否在弹性变形的允许范围内。

通过软件计算,得出模块及工装组合后的重心位置,从而调整工装设计及支撑位置。通过力学分析计算可验证工装在模块运输、吊装等工况下对模块的所起到的支撑及保护作用,也可得出模块的变形量是否在弹性变形的允许范围内。

4、结语

管道模块逆向设计是在核电厂建造阶段从工程实际角度出发,有效解决核电工程建造阶段所面临的一系列问题。相比于模块化设计而言,模块逆向设计的周期较短,且未改变原设计的需求及规定,有效结合核电厂建造阶段的安装需求进行逆向设计,其优势在于合理利用场地资源、提高生产效率、提高建造质量、缩短工期、节约成本[4]等多个方面。现阶段模块逆向设计受施工单位及预制厂的能力的影响较大[5],仍需更深入地研究和实践,积累经验,不断完善。随着管道模块逆向设计在核电厂的技术应用,未来势必会成为核电工程、乃至火电工程建造发展新趋势。

参考文献

[1]鲁勤武,赵淑昱,李 轶,韩小萍,柴伟东,张淑霞. CPR1000核电厂模块化技术研究 第7卷 第2期 2014.06

[2]林诚格,郁祖盛,欧阳予. 非能动安全先进核电厂AP1000[M ]. 北京:原子能出版社,2008.

[3]杨晟. 管道的工厂化预制于模块化预制 541004

[4]焦圣华,孙锐. 海上平台模块化技术分析与应用 第32卷 第一期 2019.02

[5]刘丽. 石油化工项目管廊模块化设计分析 2012.10

作者简介:代俊(1996.8-),男,汉族,黑龙江七台河,大学本科,助理工程师,研究方向:管道设计。