1前言/绪论

1.1设备概况

乏燃料硼铝贮存格架制造与之前棚板格架、镉板格架设备相比,结构形式大不相同,它的结构形式-是由各个独立方管借助于板材的连接块相连,设计要求-相互连接块的板材全部熔覆透,格架焊接结构的特殊性(下图为格架局部简图1-1),每种规格设备长、宽各异,但都是由各个截面尺寸247mm×247mm(壁厚2.5mm)的不锈钢方管组成的贮存小室,每个贮存小室底部的水平度和平面度公差的组合不应超过0.4mm。

1-1硼铝格架局部简图

1-1硼铝格架局部简图

1.2设备结构分析及数据对比

技术要求全部熔透,普通的氩弧焊只能保证焊接外观质量,不能满足其性能要求,只有激光焊才是最适宜的焊接方法。虽然是这样,但这种结构形式焊道过多过于密集,一台设备都有上千条甚至上万条焊缝,而且焊接工件都是2.5mm、3mm厚的薄板并熔深很高,正是因为激光束高亮度、方向性好、单色性好,所以要求所焊接的部件精度也会提高,这便使得制造的难度加大,质量控制也需要增强了, 某公司承制核电Ⅱ区硼铝乏燃料格架设备,统计由于焊接引起的质量问题有71项,其中激光焊焊接引起的质量问题占总质量问题的84.7%。通过问题的分析、风险防控措施和激光焊工艺的优化,使得激光焊接质量有了大幅度的提升,激光焊接相比传统焊接方法具有能量密度高、焊接速度快等优点,使得焊接热影响区小,材料变形小。

1.3激光焊接原理和分类

1.3.1激光焊接原理

激光焊接是利用激光的热能融化并连接的焊接方法。具体过程是光子轰击金属表面形成蒸汽,激光剩余的能量由于蒸发的作用不会被反射。激光本质上也是电磁波,激光在金属材料表面的吸收和反射其实就是激光的电磁波与金属材料相互作用的结果。物质吸收激光后,首先产生某些质点的过能量,如电子的动能、束缚电子的激发能或者还有过量的声子,这些原始激发能经过一定的过程再转化为热能。对于大部分金属,随着电阻率和吸收温度的增加对激光的吸收率也会增加。其次,激光的波长、激光焊接的功率和速度、金属材料的物理化学性质及表面的状态都是材料对激光吸收的关键因素。

1.3.2激光焊接分类

按激光对工件的作用方式和激光器输出能量的不同,激光焊可以分为连续激光焊和脉冲激光焊。连续激光焊形成的是连续的焊接,脉冲激光焊形成的则是点状的,多用于点焊。按照激光作用在焊件上的功率密度或激光焊接时焊缝的形成特点,可以分为激光导热焊和深熔焊两种基本的焊接方式。

1.3.2.1激光导热焊

激光导热焊就是利用低功率密度长时间的照射金属表面,使金属表面融化,然后再将表面吸收的热能以热传导的方式传入材料内部,使固液界面慢慢的向底层推进,最终实现对工件的焊接。热导焊采用的低功率密度的激光光斑,加上金属对激光的吸收率低,大部分的激光会被金属焊件反射,因此采用热导焊的焊件熔池深度浅、焊点小、热影响区小、焊件变形小、精度高、焊接表面质量好,但是焊接速度慢。热导焊一般应用在精密仪器仪表,要求低变形的精密零部件及电子元件上的精密加工。

1.3.2.2激光深熔焊(小孔焊)

激光深熔焊的过程是高能量的激光使焊件材料融化形成“小孔”,激光通过形成的小孔进入熔池内部,随着激光束的运动形成连续焊缝。在焊接的过程中小孔沿着工件的焊接方向移动,小孔前面的母材会被高能激光熔化,在压力梯度和温度梯度的作用下绕过小孔,在小孔的后面重新凝固形成焊缝。

2、本论提要(样件试验、改进实践及效果)

2.1 激光焊设备

某公司选用大族激光科技产业集团股份有限公司的激光焊机,设备型号 HWF 40,如图2-1所示。该型号目前属于国内较高级别激光焊设备,它的激光器具有功能高、效率高、光束质量高、寿命长、稳定性等特点,可以实现各种材料的激光焊接,其设备基本参数如下:装机容量:75KVA 激光等级:IV(CLASS 4) 激光功率:4000W 臂展:2033mm。

2-1激光焊设备实物照片

2-1激光焊设备实物照片

2.2工艺优化、改进措施

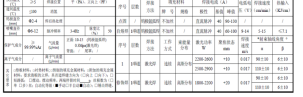

确定2.5mm、3.0mm薄板材料激光焊接时适宜的工艺范围,并优化下表(如图2-2所示)寻求最优的焊接工艺(厂家保密具体参数不指出)

2-2激光焊接工艺参数

2-2激光焊接工艺参数

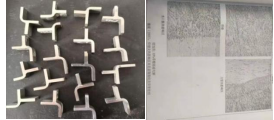

2.2.1机头更换

由于工件结构限制,使原有的机头收到限制,无法保证焊接角度及距离,因此改换自制机头。通过反复试验效果非常好。(如图2-3所示)

图2-3机头更换改进及实物焊接

图2-3机头更换改进及实物焊接

2.2.2正面加氩气保护

焊接效果会更好,一次焊接成功率高,而且焊缝美观。保护气体除了防止金属融化被氧化之外,还有一个作用就是吹掉焊接过程中产生的电浆火焰,电浆火焰本省对激光能量有吸收、散射作用、还会影响焊接效果,减少熔池深度。激光深熔池时,在一定压力流速的保护气体能够迅速清除熔化区的空气,避免金属氧化,同时保护气体能够将电浆火焰保持在熔池小孔内部,熔池内部热量增多,使焊缝的熔池深度加大。(如图2-4所示)

2-4改良气保装置

2-4改良气保装置

2.2.3间隙控制-增加氩弧自熔

激光焊接的聚焦光斑较小,因此对焊件接头的装配精度要求高。固体材料对激光的吸收率低,能量转换率较低,不足10%。激光焊接过程中可能产生等离子,影响焊接质量。采用钨极氩弧焊点焊固定,并组对间隙控制在≤0.3mm。还注明射束轴线角度、焊接位置等控制手段。

为使焊缝平整光滑,实际焊接时,激光功率在开始和结束时都设计有渐变过程,启动时激光功率由小变大到预定值,结束焊接时激光功率由大变小,焊缝才能没有凹坑或斑痕。

2.3样件制备及实验项目分析(改进后的效果)

2.3.1挡板与方管焊接变形控制试验

根据产品方管与挡板制备模拟件,模拟方管与挡板焊缝焊接过程中焊接变形,通过调整焊接顺序,测量不同焊接顺序情况下焊接变形量,根据试验结果得到最优的焊接顺序,实现产品方管与挡板焊接顺序的优化,达到控制焊接变形,确保产品栅距及整体尺寸的目的。

2.3.2方管与连接块背面缺陷补焊试验

根据方管与连接块焊缝背面存在的缺陷类型及相关缺陷的尺寸,模拟缺陷补焊试验,在试验中探究焊接参数、焊接方法及焊接设备等内容,根据试验结论得到方管与连接块焊缝背面缺陷的补焊方案及相关参数,并通过补焊试验,验证拟采用补焊方案的合理性以及补焊焊缝力学性能、无损检测及腐蚀性能等指标满足图纸及技术条件要求,进而根据试验结论固化产品方管与连接块焊缝补焊工艺。

2.3.3激光焊焊缝参数优化试验

对激光焊功率、射束轴线夹角、激光光束对中位置及方管与连接块组装间隙等因素对方管与连接块焊缝质量进行探究性试验,通过对不同因素对激光焊焊缝质量的影响,得到激光焊功率、射束轴线夹角、激光光束对中位置及方管与连接块组装间隙对激光焊焊缝质量的影响规律,得到激光焊功率、射束轴线夹角、激光光束对中位置及方管与连接块组装间隙等因素最优参数,实现产品激光焊焊接参数的优化。

2.3.4方管与底板焊缝缺陷及母材凹陷补焊试验

根据产品方管与底板焊缝背面存在的缺陷类型及母材存在凹陷(缺陷类型及尺寸),在试验件中制备与产品存在相同的缺陷类型和尺寸,并通过试验确定补焊方案及补焊参数,并对补焊焊缝的性能及腐蚀性能进行验证,从而验证补焊方案、补焊参数及补焊焊缝性能的可靠性,从而固化产品的补焊方案。

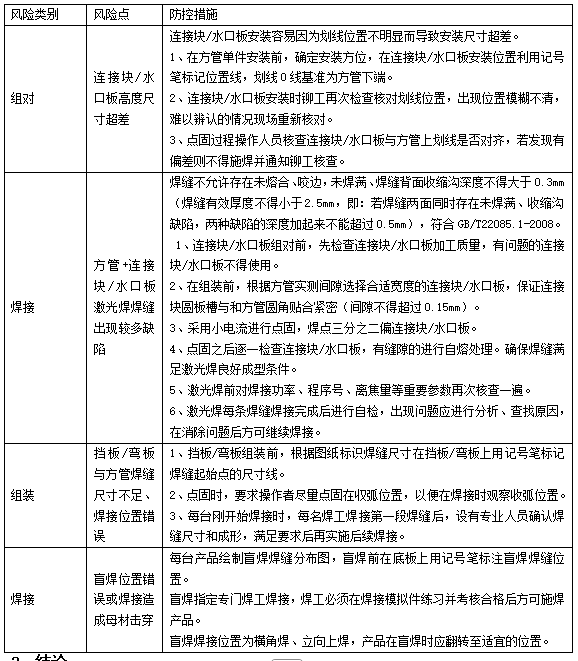

2.3.5焊缝外观质量及内部组织力学性能(金相)

该改进后,由于激光光斑直径很小,工艺参数进行了最佳改进,使得焊缝成型均匀,减少了焊缝的诸多缺陷。不仅仅对其激光焊接的外观质量有所提升,并且它的力学试验均符合技术要求。(如图2-5所示)

2-5试样激光焊接金相分析

2-5试样激光焊接金相分析

2.4硼铝格架激光焊接风防点及其防控措施

虽然在工艺和设备上做出相应的改进,但要保证设备的质量还需对硼铝格架激光焊接风防点及其防控措施。控制好和预防工程中的风险点,才能保证最终的质量。

3、结论

3、结论

利用激光焊焊接形式能够保证其硼铝格架结构更加的坚固、可靠。激光焊接具有“小孔效应”焊缝宽度小、工件变形小、属于高精度焊接,可在大气中作业,也没有磁场造成的不稳定等现象且非常方便实现自动化,有利于提高焊接效率。只要工艺参数匹配合理,硼铝格架焊缝内部及外观的质量可以达到GB/T22085.1-2008《电子束与激光焊接接头》中的B级要求。

参考文献:

[1] 杨攀.TC4钛合金光纤激光焊接工艺与接头组织性能研究[D].北京工业大学,2011.