引言

应变率对材料塑性变形的影响也表现在材料变形的动态应力强度上,材料在受外力作用时会表现出特定的力学响应,人们将那些不随加载条件改变的内在固有特性称为材料的内禀特性,强度在静态或准静态塑性变形中常被认为是材料的内禀特性,然而在动态塑性变形中,随应变速率的增加,动态强度却会随应变率的增加而增大,这种应力强度随应变率增加而增加的特性就是应变率效应。

1研究背景

应变率对材料塑性变形的影响首先表现在塑性变形的控制机理上,认为材料的塑性变形机制与加载应变率直接相关,在不同的应变率加载下研究了晶粒尺寸大小对材料塑性变形机制转换的影响;研究了应变率与流动应力关系,认为材料的流动应力出现突然的变化正是塑性变形控制机理发生改变的体现;在较宽的应变率范围内研究了应变率对材料位伸性能与变形机制的影响,发现屈服强度随着应变率的增加而显著增加,认为位错滑移由于热激活短程势垒的存在随着应变率的增加变得更困难,从而位错阻尼机制占优。因此,不同的应变率加载下,塑性变形控制机理服从不同的规律。

2微观组织对金属材料冲击疲劳性能的影响

微观组织对金属材料冲击疲劳性能的影响十分明显,尤其是在低冲击能量或低冲击应力条件下。另外,受冲击疲劳载荷时,材料微观组织对疲劳裂纹扩展的影响要大于非冲击疲劳时。但是,当循环塑性区的尺寸与金属材料的特征组织尺寸相当时,微观组织对疲劳裂纹扩展的影响将消失。研究表明,在一定的试验条件下,能够找到一种材料最优的微观组织呈现出最佳抗冲击疲劳性能。研究表明,孔洞夹杂等缺陷处会萌生疲劳裂纹,并且孔洞及夹杂缺陷同样会对裂纹的扩展造成影响。例如,在相同的能量比下,Co含量越高的硬质合金疲劳敏感性越大,其低周冲击疲劳寿命越短;对于WC硬质合金,由于裂纹偏转增韧机制的作用,晶粒尺寸越大,其冲击疲劳寿命越长。由于热处理方式能在一定程度上改变材料内部的组织,因此其对材料的冲击疲劳性能有着重要的影响。30CrMnSiNiA钢回火温度在250℃时可获得最大的冲击疲劳寿命,此时,裂纹萌生寿命与抗拉强度处于最佳状态。几种Cr-Ni钢在220~240℃范围内回火时材料的冲击疲劳性能要比在180~200℃范围内更好。在含大量合金元素的淬火合金钢上形成的残余奥氏体对材料冲击性能有一定的影响。例如,对一种含11.5%Cr的工具钢进行冲击疲劳试验,发现在高应力水平下,残余奥氏体可提高该工具钢的冲击疲劳性能,但在低应力水平下则相反。

3金属材料塑性应变比的区间回归测量

3.1试验方法

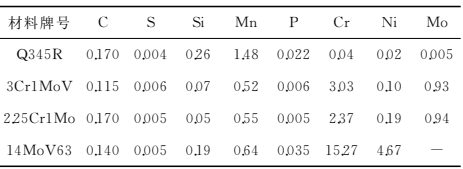

试验材料包括Q345R钢、3Cr1MoV钢、2.25Cr1Mo钢和14MoV63钢,均取自于服役后的设备,化学成分如表1所示。在试验钢上截取尺寸为30mm×30mm×15mm的试样,采用SPT-10型仪器化压痕测试仪进行室温压痕试验,该设备位移和载荷传感器精度分别为1μm和0.1N,最大载荷为5kN,下压速度设定为0.2mm·min-1,以确保变形速率处于准静态应变范围。采用直径1.0mm的碳化钨球形压头,压入深度为0.3mm,压痕比为0.6。 按照GB/T228.1-2010,在试验钢上截取尺寸为6mm×30mm的光滑圆棒拉伸试样,在Instron8800型拉伸试验机上进行室温拉伸试验,拉伸速度为1mm·min-1,见下表。

3.3试验结果

3.3试验结果

区间回归测量结果:试样在应变10%~20%区间拟合,下图为试样1的εb-εl线性回归图。可见常规线性回归法和过原点线性回归法的相关系数都在0.999以上,相关性较高,二者的斜率相差0.0058。同时从Zwick电子拉伸试验机testXpert测试软件测得的r15、自由回归法测得的r10-20和过原点线性回归法得到的r10-20等3种方法计算的r值基本一致,仅小数点第2位略有差异,如下表所示。区间计算的r值结果如表2所示。目前对区间r值的计算过程中是否需要设置边界条件,即拟合εb与εl后得到的直线是否应强制通过坐标原点有着不同看法,说明是否需要强制过原点,但是从数据测量结果来看,差距较小。区间r值的数据均位于单点r值的波动范围内,两者结论基本一致,但区间r值数据的重复性明显更好,可以有效消除应变路径特征的干扰。 结束语

结束语

综上所述,1%应变以内的低应变下计算得到的r值不能真实反应试样的力学性能;对于均匀塑性应变材料,采用单点法、线性回归法均可准确地计算其r值;线性回归后得到的直线是否强制通过坐标原点测得的结果差异并不明显;r值测量中平行段长度Lc不应接近标距L0,从而避免造成不均匀塑性应变。

参考文献

[1]孙绍广,王超逸.金属材料 薄板和薄带 塑性应变比(r值)的测定[J].理化检验(物理分册),2019,32(02):1-4.

[2]苏洪英,刘菁,吕丹,陈洪凯.金属材料塑性应变比r值的测试[J].理化检验(物理分册),2018,49(12):795-798.

[3]叶姜,刘毅敏.三种方法测定金属薄板塑性应变比值的结果比较[J].理化检验(物理分册),2018,47(02):81-84.

[4]王信威,刘占锋,刘立辉,李磊.影响SPHC深冲性能的因素探究与改进措施[J].邢台职业技术学院学报,2018,34(05):87-88+97.

[5]凃应宏,李荣锋,周崎.金属薄板的区间r值及其应用[J].理化检验(物理分册),2018,52(01):1-4.