背景:在电解铝生产过程中,预焙阳极的氧化普遍存在,且很难处理,处理后不久又会被氧化;火眼处阳极氧化后会掉角,使电流密度增大,提高了阳极单耗,碳渣增多,影响槽子热平衡,也提高了工人的劳动量;氧化后钢爪外露,电解质涮钢爪,使得铝液中铁含量提高,影响原铝质量,降低经济效益。

一、电解铝生产中阳极消耗的原理

1、电化学消耗

阳极炭耗绝大多数是通过电化学反应直接消耗的,在电解过程中含氟络合离子在阳极的表面上放电,与高温环境下的炭发生反应,生成CO2气体,并被净化烟道出口排出,电解还原铝反应方程式如下:

Al2O3+3C=3/2CO2+2Al (1)

在电解过程中也有不完全反应的过程,可能发生如下反应:

Al2O3+3C=3CO+2Al (2)

反应(2)大多数情况在低电流密度的情况下发生,其炭耗将是反应(1)2倍,但是在目前使用的电流密度下,还原反应是按照反应(1)进行的,生成CO2气体[1]。

2、多布尔反应消耗

多布尔反应[2]主要是阳极与阳极反应产物(CO)之间的反应,方程式如下:

CO2+C=2CO (3)

当温度达到930℃时,该反应几乎是不可逆反应,只向右进行,阳极反应不充分的产物CO继续与阳极发生反应。

3、其他消耗

其他如燃烧、机械损失、二次反应消耗等。

二、电解铝生产中影响阳极消耗的主要因素

1、电流密度

阳极单耗与电流密度有着紧密的联系,电流密度与单耗成反比,当电流密度小于0.1A/cm2的时候,阳极气体内以CO为主,当电流密度大于0.3A/cm2的时候则是以CO2为主[3]。

2、温度

影响阳极炭耗的温度主要有:煅烧温度、焙烧温度和电解槽温度。

(1) 石油焦的煅烧温度

一般认为, 在一定温度范围内,煅烧温度的提高有利于煅烧的抗氧化性能。

(2) 阳极焙烧温度

在850℃~1300℃的温度范围内,阳极的焙烧温度每提高100℃,阳极的消耗就减少几个百分点,研究表明它们之间成近似线性关系。

(3) 电解槽温度

阳极单耗随电解槽温度提高而增加,电解质温度每提高10℃,阳极炭耗增加2%。当阳极温度从950℃升高到1000℃的时候,CO反应速率提高约50%。

3、防氧化涂层

防氧化涂层是一种利用氧化铝制作的一种陶瓷基涂层,常温情况下呈固态,经过勾兑以后刷在阳极表面上,当温度达到420℃以上时,烧结致密,就会在阳极表面形成致密的隔绝保护层,大大降低了阳极表面的掉渣率,阳极电流密度更加均匀,更多的电流参与到反应中,提高了电流效率,稳定了热平衡,阳极消耗也会减少。

三、使用防氧化涂层后阳极消耗的情况简介

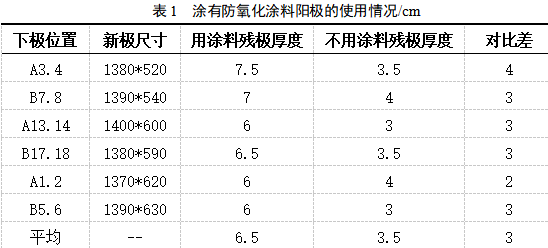

某公司一台电解槽作为试验槽进行试验,目前已经使用25组阳极,平均每块需要使用4kg的防氧化涂料,使用的残极已经出槽6组具体使用情况如下所示: 注:残极厚度指残极底部距离碳碗的厚度(cm)。

注:残极厚度指残极底部距离碳碗的厚度(cm)。

经过观察试验,相同周期下,有涂层的残极平均厚度要比没有涂层的厚3cm,阳极每天消耗1.5cm左右,按此情况,防氧化涂层可使阳极周期延长2天左右。

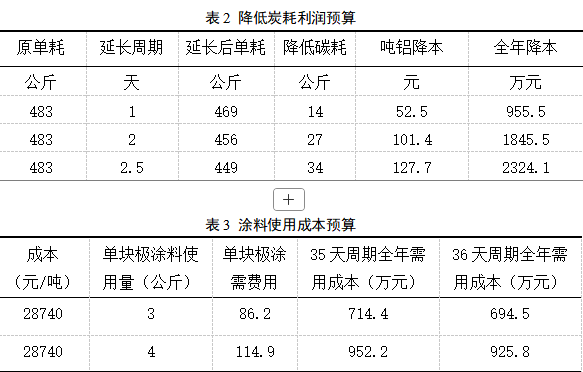

四、使用防氧化涂层取得的效果 对比利润做以下结论:

对比利润做以下结论:

a、单块使用4公斤涂料,周期延长1天,节约吨铝碳耗成本与涂层持平。

b、单块使用1公斤,扣除涂料成本,全年可降本240万元。

c、单块使用4公斤,周期延长2天,扣除涂料成本,全年可降本920万元。

d、单块使用3公斤,周期延长2天,扣除涂料成本,全年可降本1150万元。

此外,还间接降低劳动强度、辅助车间生产成本和换极期间的烟气散排放。

五、参考文献

[1]郝逸云,郝凌云.2005年我国电解铝市场分析[J].世界有色金属.2005.13(5):34-35.

[2]刘希烈,许凝.世界及中国铝工业发展趋势[J].世界有色金属.2001(12):15-18.