1 机组情况简介

1.1 机组概况

某电厂11号机组于1997年投产,已投运26年。其燃煤锅炉是由上海锅炉厂制造的SG-1025/18.3-M835型亚临界、一次再热、强制循环锅炉。

1.2 设计参数

1.3 受热面设计

汽包材质为SA-229,内径Φ1743mm,壁厚203mm。

省煤器为单面进水,单级两组布置,上下两组省煤器均由116排×2呈水平布置的蛇形光管组成,蛇形管排与后墙垂直,顺列布置,无缝钢管的规格为Φ51×6.5,材料为20G。

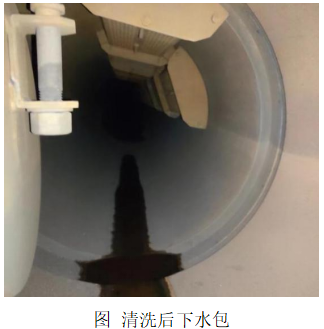

下水包直径Φ914mm,壁厚100mm,材料为SA-299。

膜式水冷壁前后墙各219根,两侧墙各176根,四角每切角各20根,与汽包炉水循环泵下水包等组成53个强制流动的独立循环回路。水冷壁管有Φ51×6光管和Φ45×5.4内螺纹管两种,材质为20G。

2 化学清洗方案概况

2.1 历次化学清洗情况

机组锅炉共进行过两次化学清洗。

第一次是在1996年12月份投产前进行过EDTA化学清洗。

第二次是在2011年12月份进行过EDTA化学清洗。

至2023年,机组锅炉化学清洗间隔年限达到12年,超过导则建议的10年/次的清洗时间,因此需要进行锅炉化学清洗。

2.2 化学清洗方案及目的

机组上一次小修时管道垢样分析如下。

考虑到垢样中以铁锈为主,综合成本、效果和后处理等多方面因素,决定采用甲酸和羟基乙酸复合有机酸洗、柠檬酸漂洗、双氧水钝化的清洗工艺;其特点为清洗用液不易燃,无臭、毒性小、生物分解性强、水溶性高、几乎不挥发,清洗时不会产生有机酸铁的沉淀,废液易于处理。且机组锈垢比重大,采用混酸清洗效果更佳。

化学清洗目的为去除锅炉水冷壁系统、省煤器系统内壁在运行中产生的腐蚀产物、沉积物等污垢,使之表面清洁,并形成良好的钝化膜,防止受热面因腐蚀和结垢引起事故,提高锅炉热效率。

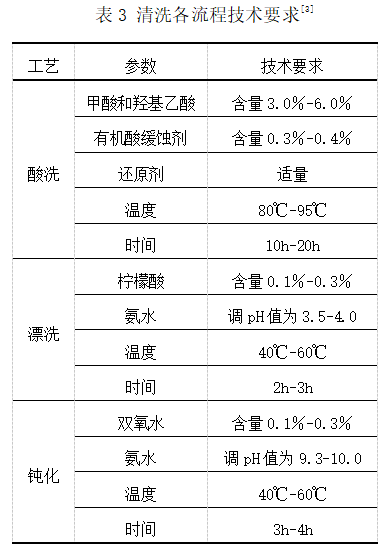

2.3 化学清洗技术要求

3 酸洗工艺概述

3.1 炉本体的水冲洗

完成准备工作后,首先将清洗箱补水至高水位,启动清洗泵冲洗锅炉本体,冲洗水为不加药剂的除盐水可直排渣池,当出水澄清基本无杂物时即合格。

水冲洗流程:清洗箱→清洗泵→临时管→水冷壁+省煤器→汽包→集中下降管→炉水循环泵临时堵板→临时管→渣沟。

3.2 过热器充保护液

当汽包见水后,关闭回液门使水冷壁保持满水。停清洗泵,通过进液管、联络管完成省煤器放水。打开过热器所有空气门,按照清洗泵→临时管→省煤器→汽包→过热器的路径充保护液。启动清洗泵,利用临时清洗箱配制好氨保护液,氨含量为200-300mg/L,pH值为9.5-10.5,向过热器注满保护液。

3.3 酸洗

确认酸洗条件,核查药品数量、监视管(片)及其他条件,在监视管中加装腐蚀指示片,开始执行酸洗步骤。

系统建立循环并投加热,温度达到70℃-80℃,向系统内按照0.3%浓度加入计算量缓蚀剂,循环1小时,使缓蚀剂均匀。然后向系统加有机混酸,整个加酸过程控制在3小时内。酸洗介质为3%-6%有机酸+0.3%-0.4%有机酸缓蚀剂。根据需要加还原剂,控制Fe3+小于300mg/L。在80-95℃温度下清洗10-20小时。

加酸结束后,进行加热,控制温度在80-95℃,按循环清洗10-20小时,根据清洗液中铁含量及酸浓度的平衡情况同时观察监视管洗垢情况,判断是否洗净,循环1小时酸洗结束,排放废液

3.4 漂洗

系统建立循环,投蒸汽加热,系统温度达40℃-60℃时向清洗箱中加入所需量的柠檬酸并用氨水调节pH值3.5-4,略大于一个循环周期加完。在40-60℃条件下,系统循环约2小时。

3.5 钝化

系统漂洗临近结束时,如Fe3+≥300mg/L需进行边补水边排放漂洗液,以降低铁含量;如小于300mg/L,全铁含量不再明显增加,快速加入氨水调节pH值9.3-10.0,向系统中缓慢加入双氧水,使其浓度达0.2%-0.4%,投入加热维持系统温度40℃-60℃,在钝化工艺条件下,系统循环2至4小时。

3.6 后检查

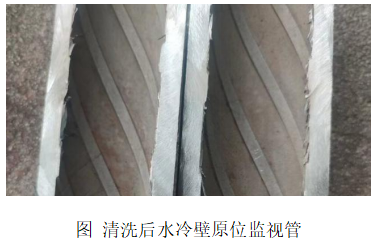

拆开水冷壁原位监视管,目视检查内表面的清洗质量。也可选取合适位置的水冷壁进行割管检查,手工割管样应不小于150mm,砂轮切割管样应不小于300mm,不允许用火焊割取。

4 废液处理概述

4.1 酸洗废液排放

酸洗结束后,打开除盐水门向清洗箱补水,关闭清洗箱回液门,水顶冲洗省煤器。打开排放门,快速排放水冷壁酸洗液至废液池。当省煤器酸洗液顶出后,关闭排放阀门。水冷壁上水,汽包水位至清洗液位后,停止上水,进行循环水冲洗20分钟,检测冲洗水Fe3+浓度和pH,如果不符合要求,停泵排放。然后再次进行水冲洗,冲洗至出水澄清,全铁小于50mg/L,pH≥4为合格。

汽包废液排放:汽包→下降管→炉水泵堵板→临时管排放管→工业废水池

水冷壁废液排放:水冷壁→下水包人孔临时堵板→进液临时管→进回液联络管→回液管→临时排放管→工业废水池

省煤器废液排放:除盐水→清洗水箱→清洗泵→临时管→省煤器→汽包→下降管→炉水泵堵板→临时管排放管→工业废水池

4.2 钝化废液排放

将钝化液以最快的速度排放至工业废水池,钝化液放尽后应尽快拆除临时管,断给省煤器临时管,以便通风。

排放方法:停泵,打开排放门与进回液联络门,关闭水箱回液门排放钝化液。

钝化液排放完后,打开水冷壁下集箱、省煤器集箱疏水阀,将残留废液放尽。

4.3 废水池处理

清洗结束后,废液排入废水池暂存。废水通过反渗透浓缩设备进行浓缩,浓缩水收集在一个池内,产生反渗透的清水进行回用。浓缩液交有废水处理资质单位拉出处理。

图 废液入池

5 效果检查

5.1 受热面外观

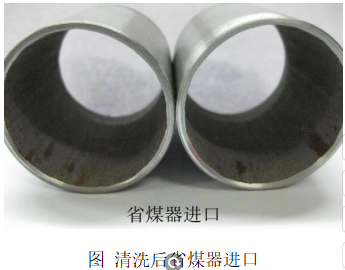

取出水冷壁原位监视管,观察样管内壁除垢彻底,管内壁有红色垢渣粉末附着,用水擦拭后呈钢灰色。

5.2 锅炉工况

机组小修后,锅炉最高蒸发量可达到880 t/h,比修前提高近100t/h,供热量170t/h情况下,机组最高负荷可达到240MW。

但机组小修中包括了电除尘、布袋除尘和LGGH升温器的阻力检修等项目,性能提升的原因并不单一。

6 总结

6.1 化学清洗成果

经专业机构检测,本次锅炉化学清洗除垢率90%以上并形成良好的钝化膜,平均腐蚀速率为 0.3859g/m2·h,腐蚀总量为5.2092g/m2,符合清洗导则中腐蚀速率不大于6 g/ m2·h,腐蚀总量不大于60g/m2的标准。

6.2 清洗工艺不足

下水包内残存锈渣粉末,人工进下水包清理出8桶锈渣,约80公斤左右,省煤器及水冷壁管内壁有红色垢渣粉末附着现象。

原因分析可能为:排放管道较长阻力大排放速度慢导致剥离下的垢渣粉末沉积附着在下水包与水冷壁内表面。

参考文献

[1]DL/T 794-2012.火力发电厂锅炉化学清洗导则.[S].北京:中国电力出版社,2012.

[2]DL 5190.6-2019.电力建设施工技术规范 第6部分:水处理及制氢设备和系统.[S].北京:中国电力出版社,2019.

[3]DL/T 561-2022.火力发电厂水汽化学监督导则.[S].北京:中国电力出版社,2022.

[4]DL/T 956-2017.火力发电厂停(备)用热力设备防锈蚀导则.[S].北京:中国电力出版社,2017.

[5]GB 20426-2006. 煤炭工业污染物排放标准.[S].北京:中国标准出版社,2006.

[6]GB/T 12145-2016.火力发电机组及蒸汽动力设备水汽质量.[S].北京:中国标准出版社,2016.

[7]DL/T 523-2017.化学清洗缓蚀剂应用性能评价指标及试验方法.[S].北京:中国电力出版社,2017.

[8]DL/T 977-2013.发电厂热力设备化学清洗单位管理规定.[S].北京:中国电力出版社,2017.

[9]DL/T 246-2015.化学监督导则.[S].北京:中国电力出版社,2015.

作者简介

费俊锋(1994-),男,籍贯江苏苏州,中共党员,大学本科学历,工学学士学位,助理工程师,现任上海华电电力发展有限公司望亭发电分公司改建工程处锅炉专工。