在石油、煤炭等常规、不可再生能源储量下降、价格飙升的同时,由于碳排放所导致的系列环境问题,成为世界各国关注的焦点,大力发展新能源是当今社会探讨的主题。新型能源电池,如锂离子电池、钠离子电池、刀片电池、固态电池、储能电池等,作为新一代绿色、高效能源形式,在能源领域占据了绝对的市场份额,已经成为化学电源应用领域中最具竞争力的电池。以上新型能源电池所已经使用柔性封装材料进行封装。传统电池柔性封装材料是采用二次单面涂层成型,其生产效率低,存在划伤、折皱等质量风险,本项目经分析研究材料特征及材料制成工艺,研究出电池柔性封装材料高效率双面一次涂层成型技术及生产装置,形成了电池柔性封装材料效率和质量难题的最佳技术解决方案。

1、电池柔性封装材料生产工艺

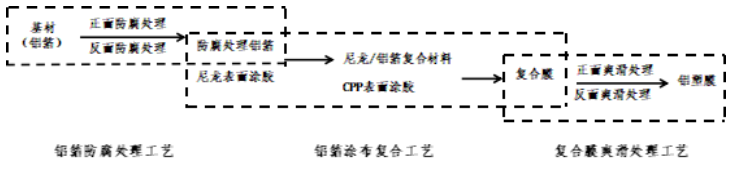

锂电池柔性封装材料主流生产工艺包括热法工艺和干法工艺。热法工艺是使用改性聚乙烯MPP将铝箔层与热封层相连接,然后通过缓慢升温升压的方式进行热合成;干法工艺将CPP层、尼龙层与铝箔层涂布复合而成。干法工艺是目前普遍的生产方式。工业化批量生产模式为卷对卷方式,一般的工艺过程是:铝箔进行表面处理;进行涂胶与CPP复合,生成半成品,再涂胶,与尼龙复合;最后进行爽滑处理。其生产工艺流程可分为防腐处理工艺、干法复合工艺、爽滑处理工艺三个阶段,其中每个阶段对根据锂电池柔性封装材料材料最终的产品性能参数有着不同的影响。其具体工艺,如图1。

图1 电池柔性封装材料生产工艺方案

2、防腐处理工艺段双面一次性涂层成型技术

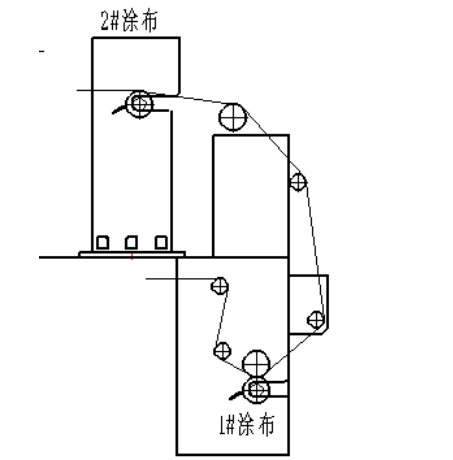

防腐处理工艺阶段,烘箱较长,须在烘箱前端,设计一套真空吸附辊,来控制烘箱段张力。一次双面涂布,设计两套独立的涂布单元,放置在真空吸附辊前后位置,前端的涂布采用网纹辊正涂方式,涂布辊参与张力控制。后端的涂布装置,由于胶辊不能接触涂布面,只能采用逆涂方式。这种结构关键是控制好涂布辊、吸附辊、以及气浮式烘箱出口处牵引辊之间的张力匹配,确保涂布质量,具体结构设计方案原理图见图2所示。

图2 防腐处理工艺段双面一次性涂布装置

3、爽滑处理工艺段双面一次涂层成型技术

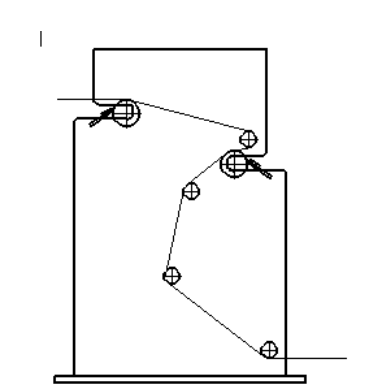

爽滑处理工艺阶段,烘箱较短,无须在气浮式烘箱后端设计真空吸附辊。为节省设计空间、可将正反面涂布放置在一个单元上,均采用逆向涂布方式。设计的关键点是要仿真出涂布辊前后接触辊的最佳位置,可调整出合适的料膜包角,确保涂布质量,具体结构设计方案原理图见图3所示。

图3 爽滑处理工艺段双面一次性涂布装置

4、结论

(1)通过高效双面一次性涂层成型技术研究,电池柔性封装材料防腐处理工艺阶段、爽滑处理工艺阶段可实现金属箔或复合膜在120m/min高速运行下的双面一次性涂布功能;

(2)高效双面一次性涂层成型装置,有效解决了电池柔性封装材料的生产效率、质量稳定性等问题,为实现高端锂离子电池、钠离子电池、刀片电池、固态电池、储能电池等领域的电池柔性封装材料国内生产自主可控和批量化自给提供技术支撑。