甲醇制烯烃工艺是新型煤化工方向的主要生产装置,其工艺流程是以甲醇为原料,在催化剂的通下来制取C2、C3等低碳烯烃。在甲醇制烯烃单元,制得烯烃的化学反应中也会产生焦炭,焦炭会附着在催化剂的表面,导致催化剂与反应气接触面积,出现活性降低或失活状态,因此,催化剂必须再次燃烧并恢复活性。主风机的主要作用就是为进入再生器的催化剂提供助燃空气进行燃烧,除去催化剂颗粒表面的焦油,实现催化剂活性恢复。

MTO装置生产中,烟机机组叶片结垢故障是影响其长周期运行的棘手问题,所以掌握故障机理和机组运行状态,并提出针对性处理措施,才能有效提高设备管理水平。

1.烟机叶片结垢原因

一般来说,在MTO装置中导致烟机叶片结垢的原因主要有以下几个方面:

(1)催化剂中细粉含量高

结合以往烟机故障案例样本,70%故障原因为其转子叶片结垢或垢层脱落,这就与烟机运行介质分成含量高有直接关系。如果烟气的粒径大,轮盘和叶片处会产生冲蚀;如果粉尘粒径偏小,轮盘和叶片间就容易产生结垢。

催化剂细粉当其粒径小于10μm时,静电吸附作用力在颗粒间表现明显,从流体力学角度讲,小于10μm的固体颗粒本身由于分子间范德华力作用粘结性较强,流动性较差,并且烯烃催化剂上稀土含量较高,而稀土元素因电荷分布特点更容易产生静电,从而导致小颗粒之间的吸附作用更为明显③。

(3)催化剂堆积烧结

正常操作情况下催化剂是不会产生堆积烧结现象的,在有粘结物质存在(如钙、铁、镍含量高)的情况下才会出现烧结。这类气-固反应主要是因为以上提到的金属物质与烟气中的SOX反应,产物大多为低温熔融状态的硫酸盐物质, 进而成类似于浆糊状的粘结物质导致催化剂粘连结垢。那么结垢速率就与烟气中SOX含量高低有正比例关系。在上述金属物质的作用下催化剂更易发生粘连结垢并附着在转子上。正常情况下催化剂细粉中的重金属含量远高于粗颗粒中的金属含量,因此细粉中的高金属含量也是引起催化剂粘连的一个原因。

(4)烟尘浓度高

如果对烟气的粉尘浓度没有检测手段或检测手段不完善不可靠,当烟气粉尘浓度较高,且粉尘粒度较大时,因不能及时发现,烟机将长时间工作在恶劣的工况下运行,最终导致故障发生,通常当烟气中催化剂颗粒浓度小于10μm,浓度不大于150mg/m3时(标准状态),对烟机的一次和二次磨损均十分轻微,可以保证长周期运行。当催化剂粒度基本为细粉(小于10μm),而浓度超标时,一次磨损不大,但二次磨损相当严重,当催化剂颗粒超标时,大于10μm颗粒含量增加,一次磨损严重,因此必须严格控制烟气轮机入口烟气中粉尘的浓度和粒度。

2.烟机叶片存在结垢现象时,其振动表现

(1)当烟机叶片存在结垢现象时,长期运行过程中其振动趋势呈缓慢上涨状态;

(2)上涨过程中偶尔出现跳变,向上或者向下都有可能发生;

(3)振动幅值变化主要以1X为主,1X相位也随之同步小幅缓慢变化;

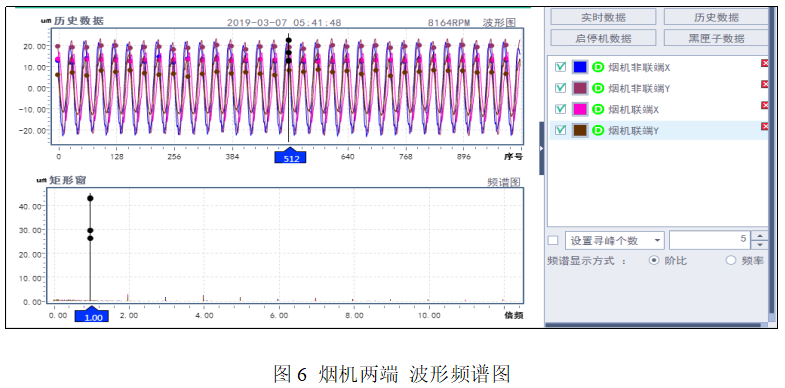

(4)波形频谱图表现出转子不平衡的故障特征;

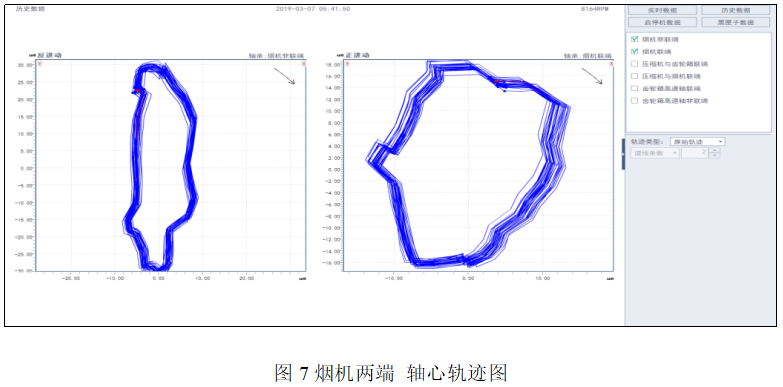

(5)轴心轨迹图中涡动形态变化不大,但涡动范围会有所增加;

3.烟机叶片结垢故障案例

(1)设备概述

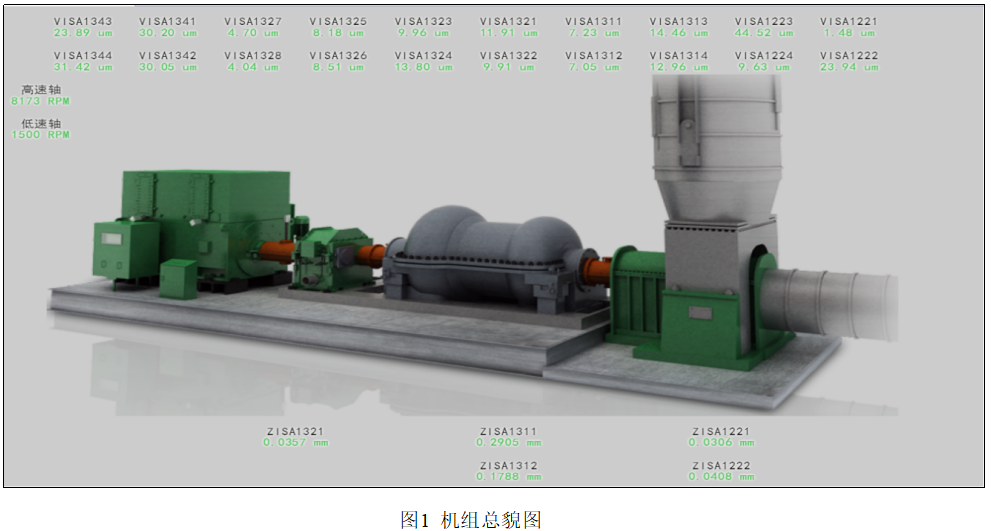

本案例中的MTO主风机组由电机和烟机共同驱动,其中烟机额定功率为3900MW,工作转速为8091r/min,一阶临界转速为15304 r/min。介质为烟气。烟机入口压力为0.22MPa(A),入口温度为630°C,出口压力为0.109 MPa(A),出口温度为500°C,流量为1168Nm3/min。两端支撑轴承为可倾瓦结构,推力轴承为金斯伯雷,轴端密封采用蜂窝密封型式。烟机振动报警门限为80μm,联锁门限为100μm,轴位移报警值±0.40mm,联锁门限为-0.65/+0.6mm。

(2) 设备异常现象及图谱特征

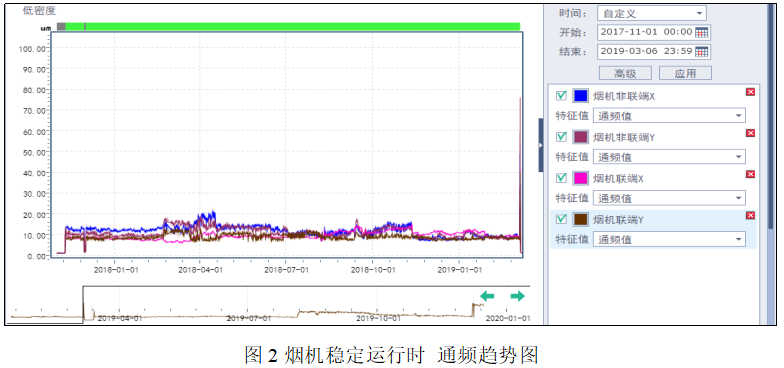

该MTO装置-主风机于2017年11月09日18时30分启机运行,启机后烟机振值基本保持在20μm以下,偶有出现随负荷波动的情况,但整体振动趋势始终较为稳定。

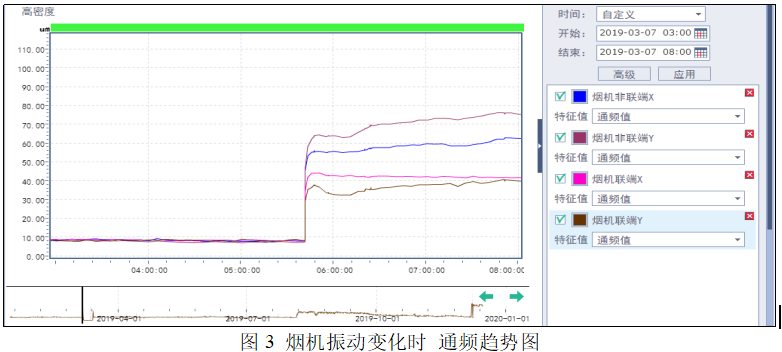

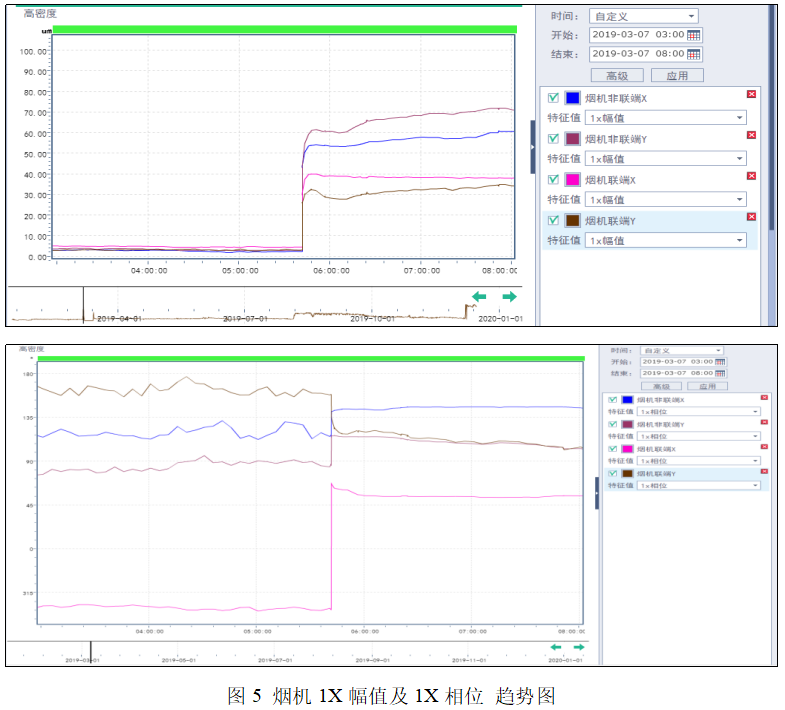

烟机运行至2019年03月07日5时41分 烟机四个通道振动出现突变现象,1秒钟之内从10μm以下突变至45μm左右,随后振动持续缓慢上涨,达70多μm。主要以工频变化为主,工频相位同步发生改变,轴心轨迹呈椭圆形态。

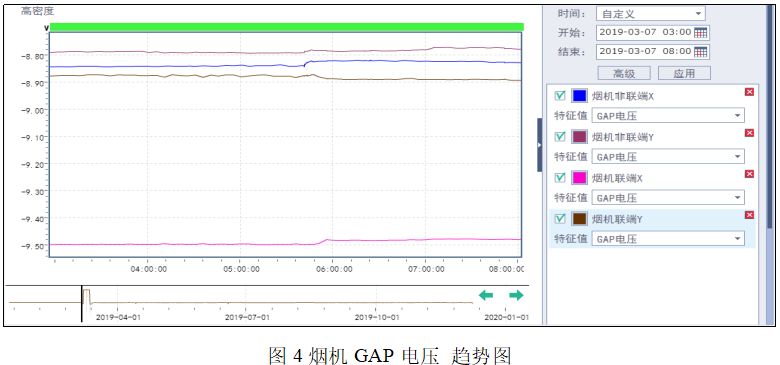

经查看,烟机四个通道GAP电压值均保持在-8V~-10V左右,在传感器的线性区间内,说明振动数据为真实值;且与机组最初运行时相比,GAP电压值无明显变化,故判断烟机两端支撑轴承未出现磨损的情况,故基本可排除轴承因素。

从分频趋势上看,通频值的变化主要以1X为主,且1X幅值占比较高,振动在上涨过程中伴随小幅波动,幅值变化也主要以1X为主。伴随着振动的变化,烟机四个通道1X相位也有同步缓慢变化的现象,且在振动变化较大时1X相位也有较大改变,与初始运行时相比1X相位明显改变。

频谱图中,波形形态呈标准正弦波形态,频谱图中1X幅值占比达到85%以上;相比幅值较低时刻,波形形态和频率分布情况均未改变,仅在幅值上有所增加;

对比振动上涨前后烟机两端轴心轨迹图,其涡动形态基本未发生改变,涡动范围有明显增加,涡动的方向未发生改变,由此说明转子所受离心力有所增加,但转子未受到其它激振力的作用。

(3) 分析结论与建议

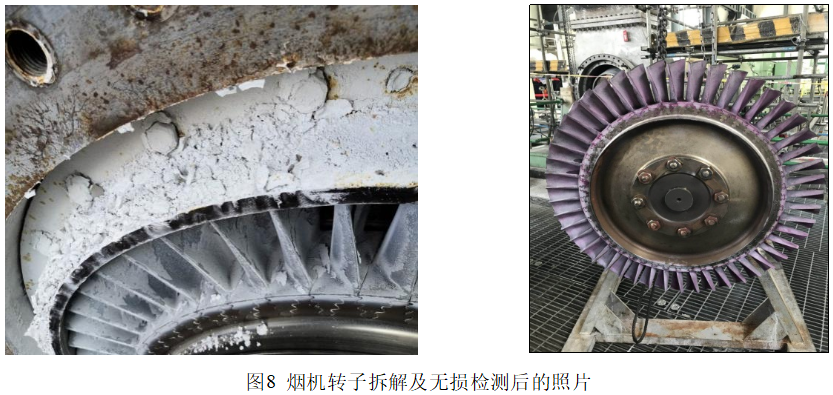

从上述图谱分析,该烟机转子出现了平衡性突变的问题,结合烟机运行特点,分析导致烟机振动持续上涨及变化的原因为:烟机转子叶片处存在结垢及垢层脱落现象,导致烟机转子平衡性发生改变。因为当前振动较高且有持续上涨迹象,建议尽早做好停机抢修准备,对转子及密封等位置进行清垢处理。

(4) 结论验证

2019年03月07日15时30分车间决定对烟机进行在线除垢,在线除垢是利用烟机轮盘冷却蒸汽反复升降烟机轮盘温度,使粉尘垢自行脱落。其原理是根据烟机轮盘材质和粉尘垢热膨胀系数不同,温度变化使原本粘连的两者产生相对位移,促使粉尘结垢开裂,变成小块,在离心力和气体吹扫的作用下自行脱落。

在尝试在线除垢后,发现效果不佳,振值虽有小幅降低,但是依然保持在50μm左右。由于现场有备用风机,因此决定对主风机烟机进行拆检。拆检后发现烟机转子上确实有较为严重的结垢现象,其垢层质地较为松散存在脱落的可能性,验证了之前的诊断结论。

随后车间人员对烟机转子进行了清垢处理,并对转子及叶片做了无损探伤检测,未发现其它缺陷。

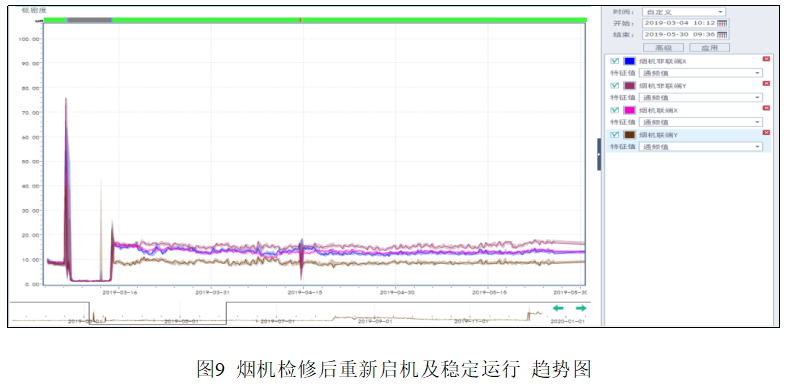

检修后,机组于2019年03月14日19时30分启机运行,机组运行平稳后,振值保持在20μm以下,机组运行稳定。

4 针对烟机结垢问题

(1)在目前的设备条件下,根据风机运行情况,MTO装置制订了防止催化剂跑损方案,防止催化剂的大量跑损及细粉的形成,尤其是备机运行时要降低再生器压力,向一再补工厂风,使再生器一、二级旋风分离器和三旋入口线速在设计工况内。在操作异常时将三旋两临界流速喷嘴全部投用,并投用三旋底部排废剂阀门,增大三旋泄气率,提高三旋效率,减少烟机入口催化剂浓度。

(2)保证工艺操作平稳,调整再生器操作参数将三旋入口温度由650℃提高至665~675℃,提高烟机入口温度,避开烟机结垢环境。

5结束语

转子叶片结垢及垢层脱落故障是影响烟机机组“安、稳、长、满、优”运行的主要因素,一旦出现结垢及垢层脱落现象,就会导致设备振动出现不稳定上涨及跳变现象。通过安装在线监测系统,以完整数据和专业图谱分析为基础,提前获知烟气轮机故障原因,及时进行机组停机抢修,未对机组造成大的损伤。后续运行时,通过监测系统可提前预警并及时进行工艺优化,加强管控等操作,大大延长了主风机组的运转时间。

[1] 杨文慧,郝希仁,李倩,张成涛.烟机结垢的成因分析及防范措施.石油炼制与化工.北2019年12月第50卷第12期

[2] 邢东,隋志国,徐惠丽,蔺世桢.烟气轮机结垢原因分析与预防措施.化工科技,2014,22(6):54~58

[3] 江方舟,安金海,高强,刘志豪,杨卫峰.催化裂化装置烟机结垢的原因分析及处理,世界家苑-学术,2018年第08期