42CrMo4锻钢材料是一种高性能合金材料,具有高强度、淬透性高,韧性好等特点,常应用于装备零件制造领域,如机车牵引用的大齿轮、受载荷极大的连杆及活塞,也可用于深海石油深井钻杆接头与打捞工具等[1]。由于42CrMo4材料强度较高,采用机械镗削加工容易产生断续切削冲击,影响材料表面质量,难以满足加工精度要求[2]。电解加工由于其生产过程不产生机械力,且不受材料强度、硬度等因素的影响,已经迅速发展应用于多个领域,其中包括精密电子仪器、装备制造和生物医疗器械等领域[3]。电解加工过程中,由于受到多种参数相互影响,不同材料的电化学加工性能各有差别,合理选择电解加工工艺参数是保证工件加工质量的前提[4,5]。当前国内外对42CrMo4材料电解加工性能的研究较少,因此对材料电解加工工艺参数的实验探究可以填补该领域的空白。

1 实验条件

实验设备包括脉冲电源、电解液循环系统、阳极材料、阴极以及相应平台和夹具。实验加工示意图如图1所示。 图1 实验加工示意图

图1 实验加工示意图

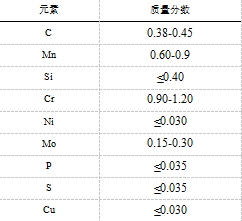

实验阳极材料为42CrMo4,主要成分见表1,阴极材料选择化学稳定性较好的304不锈钢。由于电解加工受温度影响较大,故在实验过程中,通过电解液循环装置不断更新电解液以保证电解液的温度,同时也能对电解液中杂质进行过滤。

表1 42CrMo4的主要成分表 2 不同工艺参数对材料表面质量的影响规律

2 不同工艺参数对材料表面质量的影响规律

为了探究不同工艺参数对材料表面质量的影响规律,我们以表面粗糙度数值Ra作为评定指标,采用控制变量法分别对电解液浓度、加工电压以及脉冲电源参数进行电解加工实验。实验加工过程中温度设置为20℃。

2.1 电解液浓度对材料表面质量的影响

本实验电解液选用NaNO3溶液,这是因为NaNO3电解液属于惰性电解液,与NaCl电解液相比于,活性能力较弱,更适合于小间隙加工[6]。NaNO3电解液集中蚀除能力更强,可以达到更好的表面一致性和复制精度。

分别采用质量分数为5%、8%、10%、12%的NaNO3电解液进行电解加工实验,图2为不同浓度电解液加工后的材料表面质量。  图2 材料表面质量随电解液浓度变化规律

图2 材料表面质量随电解液浓度变化规律

由图2可知,随着电解液浓度增加,材料表面质量先提高后降低。当电解液浓度为10%时,材料表面质量最佳,粗糙度为0.206µm。随着电解液浓度继续增加,材料加工表面质量开始变差。原因分析,电解液浓度的大小对溶液电导率起着重要影响,一定条件下溶液电导率的大小跟电解液浓度成正比。当电解液浓度增大时,溶液电导率也随着增大,阳极金属蚀除速度增大,材料表面质量得到改善。但是随着蚀除速度不断增大,溶解速度过快易造成阳极金属大颗粒整体脱落,影响材料表面质量。同时电解液浓度也会影响到电化学反应速率的大小,电解加工过程中在阴极附近会产生气泡,气泡浓度也会对材料表面质量造成影响。

2.2 加工电压对材料表面质量的影响

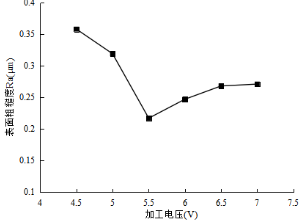

经实验测得42CrMo4在NaNO3电解液中的分解电压为4.2V[7]。分别采用4.5V、5V、5.5V、6V、6.5V、7V电压进行电解加工实验,图3为不同电压加工后的材料表面质量。

由图3可以看出,不同电压下材料表面质量不同,在一定电压范围内随着电压增大,材料表面质量提高,电压为5.5v时,材料表面质量最佳,粗糙度为0.217µm。随着电压继续增大,材料表面质量开始降低。原因分析,电解加工开始时工件材料蚀除速度较慢,随着电压的增加,单位时间内电源输入电量增大,蚀除速度逐渐增大。材料表面凹凸不平的情况随着金属离子的蚀除逐渐得到改善,所以材料表面质量逐渐降低。但是当电压增大到一定程度,阳极金属蚀除速度太快,且杂散腐蚀也更加严重,因此会造成表面质量变差。 图3 材料表面质量随电压的变化规律

图3 材料表面质量随电压的变化规律

2.3 占空比对材料表面质量的影响

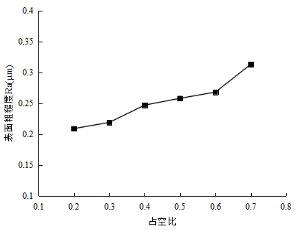

占空比表示在一个加工周期中,放电时间与总时间的比值,占空比小说明有效电解加工时间短,占空比大说明有效电解加工时间长。分别采用占空比为0.2、0.3、0.4、0.5、0.6、0.7进行电解加工实验,图4为不同占空比加工后的材料表面质量。 图4材料表面质量随占空比的变化规律

图4材料表面质量随占空比的变化规律

由图4可以看出,随着脉冲电源占空比的增大,材料表面质量逐渐降低。当占空比为0.2时,材料表面质量最佳,粗糙度为0.209µm。经过分析得知,占空比越小表示在同一个周期内通电时间越短,加工间隔越长,更利于电解加工过程中废物的排出。较小的占空比可以提高加工定域性又能提高加工表面质量,在脉冲电解加工时,尽量选用占空比较小的电源。但是占空比也不是越小越好,占空比越小每个周期内电解加工的时间就越少,加工效率会降低,因此必须在保证加工效率的情况下尽可能的减小占空比。

3 工艺参数最优组合正交实验设计与分析

通过对单一变量的实验探究,已经得到了电解液质量分数、加工电压、占空比对材料表面质量的影响规律。为了得到材料表面最佳质量的工艺参数组合,设计了正交实验进行探究。

3.1试验因素与水平的选取

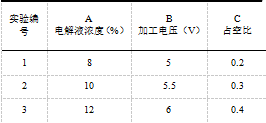

在此条件下,设计正交实验探究电解液质量分数、加工电压和占空比三个因素,对材料表面质量的影响规律。每个因素取3个水平,因素水平表如表2所示:

表2 电解加工实验因素水平表

本试验为因素水平试验,选用因素水平正交表[8]。本实验选用L9(34)正交表,9代表一共需要做9组实验,3代表每个因素含有三个水平,4代表一共可对4个因素进行实验组合。

3.2试验方案及结果分析

首先将每个因素的参数按照要求分割成相应的水平数,然后将每个因素各个水平填入对应的表格内,可得到如表3所示的正交表。最后一列为所测实验结果,材料表面粗糙度是由形状测量激光显微系统测得。 表3 异形销孔型线电解加工实验方案及结果

表3 异形销孔型线电解加工实验方案及结果

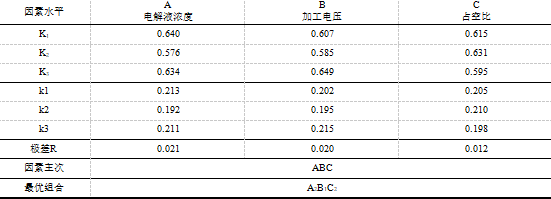

首先对实验结果进行极差分析,极差是指每个因素在不同水平下,实验结果的最大值与最小值之间的差值。通过对极差值大小的分析可以得出,每个因素对实验结果的影响程度。极差值越大说明该因素对实验结果影响较大,为主要因素,反之,为次要因素。

表4 表面质量极差计算表

表4为表面质量极差计算表,其中K值为各因素每个水平对应的实验结果之和,k值为对应K值的平均值。极差R则为每个因素水平中实验结果的最大值减去最小值。通过极差表可以直观地看出,各个因素对实验结果影响的大小,根据极差大小可知,各因素对表面质量的影响主次顺序为:电解液浓度>电压>占空比。对照表3可以得出,最优组合为A2B1C2,即在脉冲电源频率为100KHz、电解液质量分数为10%、加工电压为5.5v、占空比为0.3时,材料加工表面质量最佳,粗糙度达到最小值为0.172µm。

4 结论

本文以42CrMo4材料为研究对象,采用电解实验探究了工艺参数对材料表面质量的影响规律,首先采用控制变量法对单一参数影响规律进行了探究,最后设计正交实验得出最有参数组合,结论如下:

(1)电解加工过程中,随着电解液浓度增大,材料表面质量先提高后降低;在一定电压范围内,随着电压增大,材料表面质量先提高后降低;脉冲电源占空比越小,材料表面质量越高;脉冲电源频率越大,材料表面质量越高。

(2)通过设计正交实验确定了最佳参数组合,在脉冲电源频率为100KHz、电解液质量分数为10%、加工电压为5.5v、占空比为0.3时,材料加工表面粗糙度达到最小值0.172µm。

(3)通过对极差进行分析,得到了各个因素对材料表面质量的影响显著性程度:电解液浓度>电压>占空比。

参考文献

[1] 翟鹏, 肖博涵, 贺凯, 等. 超磁致伸缩致动器的复合反馈控制及其在变椭圆销孔精密加工中的应用[J]. 光学精密工程, 2016, 24(06): 1389-1398.

[2] 范海民, 陈吉红, 李峰光, 等. 活塞异形销孔镗削系统的研究[J]. 机床与液压, 2016, 44(15): 37-40.

[3] 王峰, 肖娟, 岳磊, 等. 精密电解加工共性关键技术及其在航空制造中的应用[J]. 电加工与模具, 2020(01): 1-6.

[4] 张立新. 难加工件复杂型面的高效精密电解加工工艺及装备[J]. 西安工业大学学报, 2019, 39(06): 742.

作者简介:

第一作者:陶祥力,男,1994.9出生,硕士研究生,助教。