1前言

柳钢冷轧板带厂2号重卷拉矫机组技改升级项目工程自2021年3月24日开工建设,于2021年9月30日成功实现热负荷试车。机组配套的最高剪切速度为400m/min ,最高调整精度为±0.005mm的圆盘剪设备(中国重型机械研究院股份公司研制)于10月15日正式投入使用,但在调试切边生产过程中排除刀盘与压环等零部件装配问题、刀片材质和尺寸问题、纠偏系统和来料带钢问题等相关因素后,仍频繁发生刀刃易磨损、易崩口等影响机组顺行的切边问题。技术人员结合调试效果分析相关因素后制定相应改进措施解决这一问题,保证机组顺行。

2主要结构和功能

2.1主要部件及其功能

切边圆盘剪用来剪切带钢边部,达到成品带钢宽度设定值。该切边剪为对心式圆盘剪,本体由机架、刀轴刀盘、偏心套、剪刃侧隙调整机构、重叠量调整机构、传动系统等组成。刀轴包括上刀轴与下刀轴,由滚针轴承、套、推力-圆柱滚子和保持架组件、游套、紧套螺母等定位于偏心套内为剪刃侧间隙与重叠量调整执行件,并运用直线位移传感器直接检测剪刃侧隙量的变化。一般的切边圆盘剪有被动剪切即拉剪和主动剪切即自带驱动电机执行刀轴主动剪切,本机组圆盘剪刀刃崩口问题解决前应用的是主动剪切模式。

2.2剪刃侧间隙调整机构

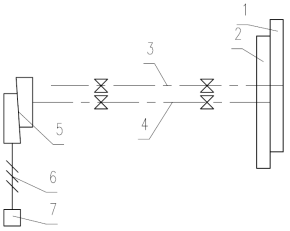

剪刃侧间隙调整机构是采用楔形块结构。带电机的直联型减速器通过滚珠丝杠付驱动楔形块在直线导轨上运动,而斜楔块将直线导轨滑块的直线运动方向改变90°,从而使偏心套内的游套带动上刀轴实现轴向移动,达到调节刀刃侧向间隙的目的。如下图1[3]所示

1—下刀盘 2—上刀盘 3—下刀轴 4—上刀轴 5—楔形块 6—滚珠丝杠 7—电机

图1 侧向间隙调整机构原理示意图

2.3剪刃重叠量调整机构

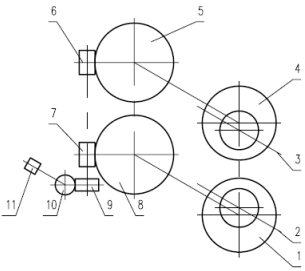

重叠量调整机构是通过带电机的直联型减速器驱动两级蜗轮蜗杆机构转动,蜗轮固定在偏心套上,偏心套的转动改变上下刀轴的中心距,达到调整刀盘重叠量的目的。如下图2[3]所示

1—下偏心套 2—下刀轴 3—上刀轴 4—上偏心套 5—大涡轮(上) 6—大蜗杆轴(上)

7—大蜗杆轴上(下) 8—大涡轮(下) 9—小蜗轮10—小蜗杆 11—电机

图2 重叠量调整机构原理示意图

3问题分析与改进

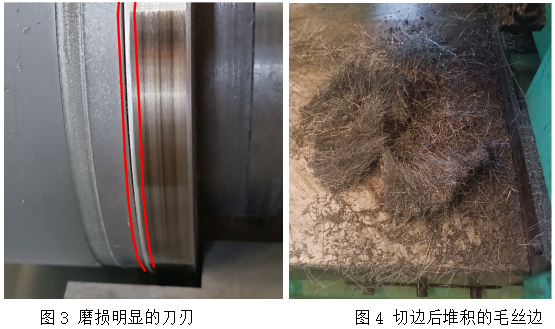

3.1刀刃容易磨损且切边有残余毛丝边现象

持续生产过中,上下刀片的刀刃均容易出现整体磨损,上下刀片的磨损痕迹在外圆宽度,端面深度上(重叠量部分)均相近(如下图3所示画线处刀刃磨损)。切边过程伴随有毛发大小的毛丝边掉落在机架轨道内(如下图4所示毛丝边)。刀刃容易磨损导致高速生产过程切边不顺畅而飞丝停机,引发剪切参数调整频繁或换刀频繁,生产不稳定。在切边过程伴随产生的毛发毛丝边导致成品切边截面毛刺显明、毛丝边堆积在机架轨道内增加清洁难度、伴有毛丝边卷入成品卷的质量问题。

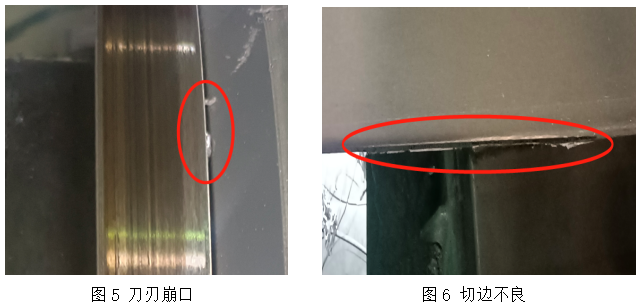

3.2刀刃容易崩口现象

当切边生产板厚大于1.2mm的带钢时,在出现倒车操作后再次投入刀刃切边时更容易无规律的发生因上刀刃或下刀刃崩口(如下图5所示刀刃崩口)而切边不断、切边后带钢边部截面有明显缺口、凹凸切口边或毛刺等不良切边现象(如下图6所示切边不良)。

3.3刀刃容易磨损且切边后产生毛丝边主要原因分析

由于正常生产过程机组运行速度较快,为了保证跑带过程顺利切断边、不频繁发生飞边丝、堵边丝现象,操作人员尽量将刀盘重叠量放大,侧间隙放小,而圆盘剪安装时操作侧、传动侧刀轴均与机组中心线呈一定的夹角,跑带时刀盘在不断作高速圆周运动,磨损量有不断变化的可能。剪切过程中,上下两刀盘刀刃与带钢相互挤压剪切边丝,刀面重叠部位存在相互挤压力,上下刀刃边缘发生相互摩擦磨损,接触带钢的切刃部分旋转脱离带钢后挤压力瞬间释放,刃口处发生弹性变形后恢复,而刀盘与机组中心线夹角是固定的,当夹角调整不当,刃口剪切点会更容易挤压切口处带钢而发生二次剪切导致切出毛丝边。所以当过度的追求大重叠量、小侧间隙时,虽然切边较顺畅,但是会造成刀盘刃口处端面与外周面磨损明显并发生挤压二次剪切,伴随切出毛丝边。

3.4刀刃容易崩口主要原因分析

该圆盘剪使用的剪切方式是主动剪,即刀轴自带驱动电机主动剪切。刀盘通过固定安装的液压螺母夹紧在刀轴上,刀轴自带的电机转动通讯与机组的全线点动、启车、提速、降速、停车等联动运行指令串联在一起,当机组获得全线联动指令向前或向后运行时,作为驱动刀轴旋转的驱动电机会同步接收到联动指令,并按预定参数输出匹配全线联动的转速以驱动刀轴旋转,从而带动刀盘旋转达到主动剪切的目的。

正常状态下进行启车指令时全线机组各段电机能按预定程序有序启动,并能平稳启车,刀轴旋转时机恰当,不存在滞后或提前,与运行速度匹配较好,切边效果可行。而当在飞丝、跑偏等其他异常状态下需要手动操作进行点动倒车或点动向前时,由于点动指令灵敏、点动频繁,方向变化灵活,张力变化波动大,存在带钢拉扯抖动明显,要求设备同步动作精度极高,而圆盘剪作为独立系统关联至机组动作,刀轴驱动电机虽然得到指令,但由于驱动刀轴旋转的驱动电机获得指令后将动作传输至刀盘过程动作经过联轴器、涡轮涡杆、偏心套等硬件传输,在手动操作的点动机组或自动启车瞬间中,刀轴主动剪切动作最终与带钢运行动作会多少略微滞后,在当前工况下,程序方面无法做到完全同步。此时,就会存在刀刃与带钢的相对停止瞬间,而倒车前未完全退出圆盘剪或正常切边生产中点动穿带环节或启车瞬间是不能退出圆盘剪的,在此情景下,大重叠量、小侧间隙取值时更容易会发生带钢与刀刃的瞬间挤压,刀轴主动旋转动作滞后于带钢动作,在点动机组联动瞬间张力不平稳,带钢有可能偏移或瞬间的堆积,张力的波动冲击下存在带钢启动瞬间对刃口大冲击力,即发生带钢挤崩刀刃。

3.5改进措施

根据该切边圆盘剪主要结构及其功能,结合调试切边实践过程中刀刃崩口及容易磨损等问题进行了分析,提出相应的改进。

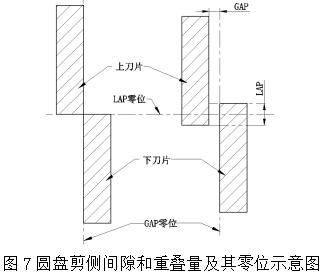

3.5.1准确标定参数零位。切边圆盘剪剪刃侧间隙和重叠量的大小,直接影响机组顺行和剪切后的成品质量。为避免位移传感器反馈数据失真,必须准确标定侧间隙、重叠量的零位。零位:下刀片内侧端面为侧间隙零位,上下刀片外圆在一水平面时为重叠量零位。如下图7所示侧间隙、重叠量及其零位示意图。

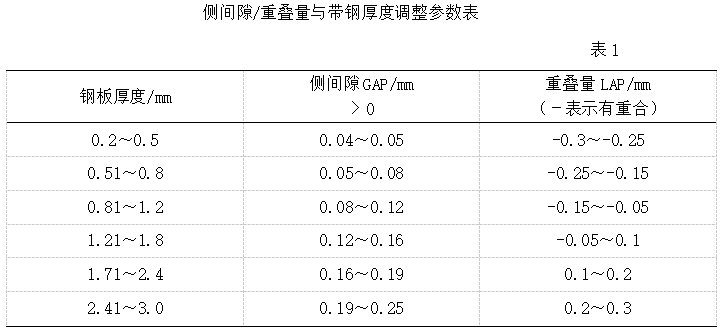

3.5.2规范切边参数调整应用。生产过程中应根据带钢规格、剪切效果及时进行剪刃重叠量和侧间隙的调节。调节原则:侧间隙由大到小调节,重叠量由小到大调节,以不出现切边不断、毛刺、折边等剪切缺陷为准。侧间隙不允许为0及以下数值,一般为板厚的7%左右;重合量一般为板厚的1/3~1/2;随着刀片过钢量的增加,侧间隙减小,重叠量增大,侧间隙的调整同时要考虑剪切材质的影响,剪切材质较硬的带钢时,侧间隙要偏大,反之偏小;以切实有效地提高剪切效率和剪切质量。根据调试实践制定适用该切边圆盘剪刀刃重叠量与侧间隙调整参数。如下表1

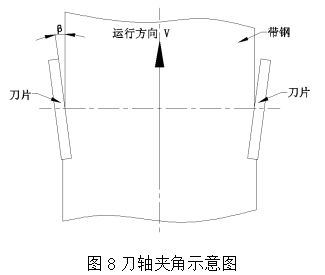

3.5.3调整合适的刀轴夹角即刀轴(主轴箱)与机组中心线的夹角。将操作侧、传动侧刀轴均向机组运行方向外侧偏转调整,呈“八”字形,使刀轴与机组中心线夹角β(刀片端面与带钢边部)控制在0.5-2º(如下图8所示),以尽可能的减少切边过程刀刃与带钢之间的相互挤压,刀刃磨损或切出毛丝边。同时有利于边丝被切断后较好的进行抛物线运行的过程较好的沿带钢运行方向略向机组外侧飘动,顺势进入特制的边丝导槽,顺利落入边丝地坑以收集,不发生边丝堵塞。生产越薄的带钢,夹角β相对偏大。

3.5.4将该切边模式由原来的主动剪即刀轴自带驱动电机主动剪切改为被动剪切即拉剪以消除在手动操作的点动机组运行过程、启车瞬间中发生的刀刃崩口。甩开刀轴主动旋转驱动电机后,在有刀盘重叠量与侧间隙的投入下,由带钢移动过程拉动刀盘动作再带动刀轴旋转,实现由主动的剪切变为被动的剪,消除主动剪切时的动作滞后,实现刀轴被动旋转,刀盘自由剪切,机组在任何联运状态下时刀盘先受力再带动刀轴旋转,只要无机械卡阻,即实现剪切旋转自由,剪切自如,不易发生刀刃崩口现象。

3.5.5操作工规范日常对圆盘剪换刀操作、倒车操作,提出相应关键点作业要求。严格按照制定的切边圆盘剪操作维护和培训指导手册中的步骤、要求开展换刀作业,正确使用作业工具、正确配对刀片与压环的尺寸和调整参数。处理跑偏、堵边丝等异常作业需要倒车时,需将圆盘剪重叠量打开保证与带钢无咬合,并将开口度调节到带钢宽度以外。

3.5.6执行好圆盘剪日常维护措施以保证各部件功能正常。如侧间隙、重叠量调整装置润滑正常,刀轴盘车动作顺畅无卡阻,剪切在线润滑刀片给油正常,液压锁紧装置正常,位移传感器数据反馈无失真等。

4 结束语

切边圆盘剪切边作业过程包含了一系列复杂的动作,涉及专业知识面广。影响刀片寿命、切边质量因素繁多,减少剪切缺陷和提高剪切质量是一项需要长期持续攻关改进的工作,只有根据个体设备工况、固有参数、作业状态,以不断调整优化各项工艺和设备的技术参数,精心操作,才能更好的提高刀片寿命,减少剪切缺陷,提高切边质量,促进机组生产的顺行,满足提质降本增效的要求。

【参考文献】

[1]刘鹏,郜建,杨洋.切边圆盘剪剪刃侧隙与重叠量控制研究[J].重型机械,2014,(3)∶29 ~ 32.

[2]马瑞杰,艾晶,郑祥臣.圆盘剪剪切原理的探讨及剪刃崩刀的分析[J].冶金设备,2012(2)∶43 ~46.

[3]中国重型机械研究院股份公司,广西柳州钢铁集团有限公司冷轧板带厂,内部资料《柳钢冷轧2号重卷圆盘剪操作维护和培训指导手册》2021版本