引言

海基航空发动机在使用过程中面临着严酷、复杂的自然环境,其腐蚀问题不容忽视。马氏体不锈钢强度较高,广泛应用于航空发动机机匣、压气机叶片等外部零件,直接与外部大气接触,对防腐蚀性能有更高要求[1-3]。

马氏体不锈钢通常含有较高(11.5%至18%)的铬,在中性盐雾环境下具有较好的耐腐蚀性能,但其在酸性条件下的耐腐蚀性能研究较少[4,5]。0Cr16Ni5Mo1和0Cr17Ni4Cu4Nb不锈钢广泛应用于航空发动机外部承力件,但由于在酸性条件下的腐蚀性能数据缺乏,海基发动机选材依据不足。

本文考虑航空发动机的实际服役环境,以国军标环境试验方法为参考,开展了0Cr16Ni5Mo1(表面钝化)和0Cr17Ni4Cu4Nb(表面钝化)酸性盐雾条件下的腐蚀行为研究。

1 试验材料与方法

1.1 试验材料

试验材料选用0Cr16Ni5Mo1和0Cr17Ni4Cu4Nb不锈钢。两种合金的试样均为厚度3mm的长方体试样,试样表面积均为56cm2。且试样表面按相同工艺进行钝化处理。

在经过盐雾腐蚀实验之前,两种试样均用酒精和超纯水清洗,吹干后放置于清洗干净的实验容器中。

1.2盐雾试验方法

按照GJB150.11A-2009《军用装备实验室环境试验方法 第11部分:盐雾试验》,采用盐雾腐蚀机OLT-60A(宁波欧林特机电有限公司)进行盐雾试

验。调节盐雾试验箱温度为35℃±2℃,使用稀盐酸和氢氧化钠将PH值调整到3.5±0.5。以24h喷雾润湿+24h干燥为1个循环,分别开展2个循环(96小时)、4个循环(192小时)及5个循环(240小时)的盐雾试验。为了保证盐溶液的沉降率为(l~3)mL/(80cm2·h),在整个喷雾期间,盐雾沉降率和沉降溶液的pH值至少每隔24h测量一次。两种材料的试样分别经过96h,192h和240h后各取出3片,采用酒精清洗试样表面后进行目视观察、称重分析、X射线衍射(XRD)分析及扫描电子显微镜(SEM)分析。

2试验结果与分析

2.1腐蚀速率

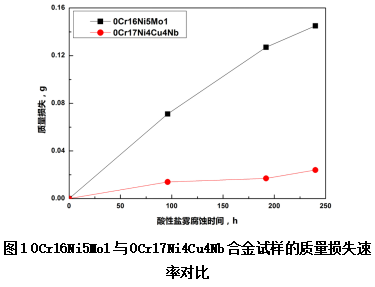

考虑到0Cr16Ni5Mo1合金与0Cr17Ni4Cu4Nb合金密度分别为7.98 g•cm-3和7.78 g•cm-3,两者差别不大,本文中两种材料的腐蚀速率采用质量损失速率表征。

质量损失速率按公式(1)计算:

式中,ν为金属的质量损失速率(单位:g/(m2•h));m0为腐蚀前试件的质量(单位:g);m1为经过一定时间的腐蚀并除去表面产物后试件质量(单位:g);S为试件暴露在腐蚀环境中的面积(单位:m2);t为试件腐蚀的时间(单位:h)。

0Cr16Ni5Mo1与0Cr17Ni4Cu4Nb合金试样的平均质量损失速率对比如图1所示,两种合金240h腐蚀后试样的平均质量损失分别为0.145g和0.024g,质量损失速率分别为0.108g/(m2•h)和0.018g/(m2•h)。0Cr16Ni5Mo1合金的质量损失速率大于0Cr17Ni4Cu4Nb合金。

2.2宏观形貌分析

0Cr16Ni5Mo1与0Cr17Ni4Cu4Nb合金试样经酸性盐雾腐蚀不同时间后的典型宏观形貌如图2和图3所示。

由图2可见,经96h酸性盐雾试验后,0Cr16Ni5Mo1合金试样中间部分未发现明显腐蚀痕迹;试样边缘部位出现了明显的连续腐蚀痕迹,

随着腐蚀时间增加,痕迹不断向未腐蚀区域扩展。试样边缘与中心部位显著的腐蚀情况差异,表明在长期腐蚀的过程中,会发生应力腐蚀,点蚀等问题而导致失效[6]。由图3可见,经96h酸性盐雾试验后,0Cr17Ni4Cu4Nb合金试样表面出现了少量黑点,随着盐雾时间增长黑点变大。少量黑点为局部腐蚀中的点蚀,表面0Cr17Ni4Cu4Nb合金试样表面形成了相对完整的钝化膜,但钝化膜不够致密或者钝化膜容易破裂,导致黑点不断变大。

盐雾对金属材料表面的腐蚀是由于盐雾沉积在试样表面后,为试样表面创造了一个电解质环境[7]。盐雾腐蚀过程中,含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起腐蚀。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,造成对产品极坏的不良反应。在酸性条件下,氯离子和氢离子的存在,增加了电解质中离子的浓度,增加了整体反应的强度,导致腐蚀加强,同时离子扩散到钝化膜的晶格中,改变了局部电中性,增加了钝化膜晶粒中的缺陷,因此提高了离子输运的速度,腐蚀能力加强[8]。

对比2种合金试验的腐蚀试验后的表面形貌,0Cr17Ni4Cu4Nb合金试样的腐蚀情况相当轻微,腐蚀试验后试样的表面情况明显好于0Cr16Ni5Mo1合金试样。

2.3微观形貌分析

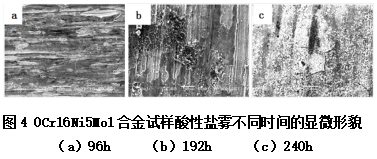

0Cr16Ni5Mo1合金试样经酸性盐雾腐蚀不同时间后的典型微观形貌如图4所示,腐蚀产物能谱(EDS)分析结果显示氧(O)、铬(Cr)、铁(Fe)和钼(Mo)重量百分比分别为43.97%、0.66%、54.70%和0.67%。

由图4可见,0Cr16Ni5Mo1合金试样表面局部发生腐蚀,出现点蚀,随着时间的增加,点蚀坑尺寸变大且向内部扩展。EDS分析结果表明,0Cr16Ni5Mo1合金试样表面的腐蚀产物主要为铁的氧化物,铬元素含量较低。

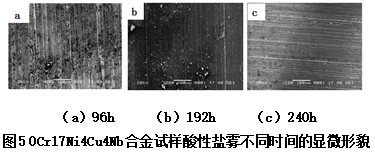

0Cr17Ni4Cu4Nb合金试样经酸性盐雾腐蚀不同时间后的典型微观形貌分别如图5所示,腐蚀产物能谱(EDS)分析结果显示氧(O)、铬(Cr)、铁(Fe)和镍(Ni)重量百分比分别为18.44%、15.87%、62.04%和3.65%。

由图5可见,0Cr17Ni4Cu4Nb合金试样表面局部发生腐蚀,体耐蚀性较好,腐蚀坑较浅。EDS分析结果表明,0Cr17Ni4Cu4Nb合金试样表面的腐蚀产物主要为铁和铬的氧化物。

不锈钢表面钝化膜通常是由Cr2O3和FeOn等复合氧化物组成,FeOn氧化膜不够致密不具备防护性能;Cr2O3氧化模较为致密且具备一定的自我修复能力,是不锈钢表面腐蚀防护的有效组份。Cr2O3比例越高钝化膜越能有效地防止金属的腐蚀,当钝化膜溶解破坏,Cr易从内部迁移到表面,形成新的钝化膜[9]。生成致密的钝化膜是样品耐腐蚀性的根本,其生成一个致密稳定均一可靠的钝化膜是防止样品失效的保证。

0Cr16Ni5Mo1合金试样由于Cr含量较低,钝化膜的修复能力较差,酸性条件下存在的H+离子导致析氢腐蚀增多,蚀孔由向内延伸转为向四周延伸,蚀孔尺寸增大,此外不锈钢晶界处易形成贫铬区,易产生晶间腐蚀失效[10]。0Cr17Ni4Cu4Nb合金Cr元素相对含量较高,有利于抑制点蚀的产生,增加其钝化膜的可修复性;Cu元素的存在,增加其在非氧化性酸中的耐蚀性;Nb元素是强碳化物形成元素,可抑制晶间碳化铬的形成,改善抗晶间腐蚀性能[11]。

随着盐雾时间变长,0Cr16Ni5Mo1和

0Cr17Ni4Cu4Nb合金试样表面钝化膜被少量破坏,少量腐蚀产物的夹杂导致其晶格常数发生变化。通常情况下,多组分合金会因为不同组分间生成的氧化物类型不同,而在钝化膜里因晶格错配产生应力及缺陷,在一定程度上增加钝化膜中离子的扩散速率导致腐蚀速率增加,所以在缺陷处容易产生点蚀。盐雾中的氯离子会通过钝化膜中的缺陷,如阳离子空位,晶格间隙等,造成钝化膜中的局部电中性的不平衡,因此增加整体的离子运输,增加不锈钢的腐蚀速率[12]。随着腐蚀时间的增加,腐蚀产物中的沟壑的尺寸不断的变大,说明延长腐蚀时间加重了腐蚀。

2.4物相分析

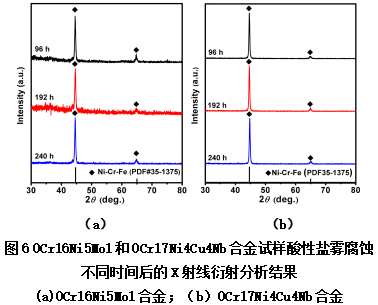

0Cr16Ni5Mo1与0Cr17Ni4Cu4Nb合金试样经酸性盐雾腐蚀不同时间后的X射线衍射(XRD)分析结果如图6所示。

由XRD分析结果可见,两种合金表面均未检测到氧化铁,说明氧化膜的厚度较小;0Cr16Ni5Mo1合金的衍射峰噪声明显更大,表明表面钝化膜的结晶度更差,表面钝化膜被破坏,少量腐蚀产物的夹杂导致其晶格常数发生变化。随着盐雾时间变长,0Cr16Ni5Mo1和0Cr17Ni4Cu4Nb合金试样的衍射峰变化较小,位置略有偏移,由于腐蚀时间变长,表面钝化膜被破坏,少量腐蚀产物的夹杂导致其晶格常数发生变化。因为腐蚀过程的本质是一个扩散过程,在盐雾腐蚀的过程中,大多数阴离子(如Cl-,OH-)不断的通过氧化膜中晶粒的晶界和阴离子空位机制进入基体。因此基体的浅表面内可能会固溶更多的其他种类离子,XRD谱线噪声大,基体的晶格畸变更加严重,但是XRD曲线并未显示有新的物相生成,同样表明合金表面的氧化膜非常薄。

3 结论

(1)在酸性盐雾条件下,0Cr16Ni5Mo1合金试样表面边缘局部发生腐蚀,出现点蚀,随着时间的增加,点蚀坑向内部及向四周扩展,蚀孔尺寸增大,表面钝化膜被破坏,少量腐蚀产物(FeOn)的夹杂导致其晶格常数发生变化。

(2)在酸性盐雾条件下,0Cr17Ni4Cu4Nb合金试样表面局部发生腐蚀,出现点蚀,腐蚀产物主要为铁和铬的氧化物。

(3)0Cr16Ni5Mo1和0Cr17Ni4Cu4Nb合金均表现出了较好的耐酸性盐雾腐蚀性能,0Cr17Ni4Cu4Nb合金耐酸性盐雾腐蚀性能相对更优。

参考文献:

[1] 侯保荣. 海洋环境腐蚀规律及控制技术[J]. 科学与管理, 2004, 24(5):7-8.

[2] 孙盛坤, 孙志华, 汤智慧 等. 舰载飞机腐蚀控制与防护技术[J]. 装备环境工程, 2017, 14(3): 18-22.

[3] 郭振华, 宋岩, 胡湘洪. 机载产品盐雾试验结果评定判据分析与探讨[J]. 装备环境工程, 2020, 17(2): 1-5.

[4] 石瑶, 黄子琳, 袁珂. 两种奥氏体不锈钢酸性盐雾腐蚀行为研究[J]. 装备环境工程, 2020, 17(6): 51-57.

[5] M.T.Chuan, Y. L., Horng, T. T. Wen., Effect of Nitrogen Content on the Environmentally-Assisted Cracking Susceptibility of Duplex Stainless Steels[J]. Metallurgical and Materials Transactions A: Physical Metallurgy and Material Science. 2003,34(1):95-103.

[6] 陈继志, 王嘉敏, 殷江宁,等. 0Cr16Ni5Mo不锈钢疲劳性能研究[J]. 材料开发与应用, 2002, 17(3):6-10.

[7] 倪晓蕊. 水化学因子对304不锈钢钝化膜的修复影响[D]. 华北电力大学(河北), 2004.

[8] 杨丽媛, 徐璐, 高蒙 等.直升机结构钢涂层体系防护性能在模拟海洋大气环境中的变化[J] .装备环境工程,2019, 16(3):49-53.

[9] Wuhua Y., Xuehui G., Yongqing S., et al. Hot Deformation Behavior and Processing Map of 0Cr16Ni5Mo Low Carbon Martensitic Stainless Steel[J]. Journal of Materials Engineering, 2016, 44(5): 8-14.

[10] 倪晓蕊. 水化学因子对304不锈钢钝化膜的修复影响[D]. 华北电力大学(河北), 2004.

[11] 夏德贵. 0Cr17Ni4Cu4Nb马氏体沉淀硬化不锈钢耐海水腐蚀性能研究[D]. 哈尔滨工程大学, 2007.

[12] 张晓东,胡裕龙,卜世超,等.船体钢海水腐蚀研究进展[J] .装备环境工程,2018, 15(6):33-40.

作者简介:方向(1991-),男,硕士,工程师。主要研究方向:航空发动机材料与工艺。