在种类繁多的石油化工泵中,离心泵的使用率大约占到了80%[1],其中转子不平衡会造成离心泵设备的振动,引起转子反复弯曲和内应力,导致转子疲劳损坏、断裂,引起旋转机械产生振动与噪声,加速轴承、轴封等零件的磨损,降低机组的工作效率和使用寿命。转子的振动可以通过轴承、基座传递到基础和周围的建筑物上,恶化周围的工作环境,严重时会威胁到操作人员的生命[2]。根据统计,回转机械的振动以至失效,有 50% 以上都是由转子不平衡造成的。因此研究转子动平衡技术具有重要意义[3]。

1 离心泵常见结构分析

离心泵是按照不同的支撑方式,分为悬臂式离心泵和双支撑式离心泵。按照叶轮的级数,分为单级离心泵和多级离心泵。根据叶轮与支撑的组合,有单级悬臂式离心泵、双级悬臂式离心泵、单级双支撑式离心泵和多级双支撑式离心泵 4 种形式。离心泵的叶轮主要有闭式叶轮、半开式叶轮与开式叶轮。闭式叶轮由前后盖板和叶片组成,

工作效率较高,在离心泵中应用最多。在某原油长输管线输油泵站生产现场使用型号为ZLM IP水平中开、单级双吸离心泵。

2 转子不平衡原因

造成转子不平衡的原因有多方面,归纳起来主要分为 3 类:

a. 材料与结构的原因。转子的叶轮多为铸铁,材料质量分布不均匀。轴的键槽多是开在一侧,则转子轴系质量分布相对于旋转中心不对称。

b. 加工与装配的原因。加工与装配多为人工操作,为了保证各零部件的配合,难免会有误差。

c. 运转过程的不平衡。随着转子的运行,流道内的流体不断对叶轮进行腐蚀、冲击,轴与轴承不断进行摩擦,物料逐渐堆积,这些都会造成叶轮和轴质量分布的不均匀,使得旋转中心与质量中心不重合。另外,零部件的松动,甚至脱落也会引起不平衡,产生振动[2,4 ~ 6]。

3转子平衡原理

3.1技术原理

由转子的不平衡原因可知,欲对转子进行平衡,就要将不平衡质量造成的离心力消除,使得转子力系的合力矢与合力矩均为零,这便是转子平衡的力学原理。在对转子进行实际的平衡时,需采用双面平衡原理,将所有叶轮上的不平衡力在其叶轮平面内进行两个垂直方向上的分解,然后根据力系的合并原理,将其汇总到两个平面内,得到整个转子轴系的合力系。这样只需要找出两个方便操作的校正平面,将不平衡力消除,即可达到转子的平衡[7,8]。

3.2 技术方法

转子动平衡技术实际上就是对产生了质心偏移的转子进行合适的加重和去重操作,通过改变转子的质量分布,进而改变转子的质心位置,使其回到旋转轴线上来,以达到消除离心力的目的[9]。

3.2.1 去重方法

转子去重的方法有磨削去重和钻孔去重,两种方法各有优劣但两者都是去重后不可恢复,因此在操作时必须要精确位置和谨慎去重。大部分平衡校正都是在叶轮及对轮表面进行,通常情况下需要考虑以下三点:

(1)磨削的角度宽度和厚度。如果叶轮直径较大,厚度也较厚,打磨角度通常在 15 °范围内。如果叶轮直径较小厚度较薄,打磨角度可放宽至 30 °,以减少打磨厚度,保证不破坏转子的结构强度。

(2)修整凹凸不平的磨削面。因为打磨之后的叶轮表面总会有些凹凸不平,如果转子平衡后再去修整,将又引进新的不平衡。因而在打磨处理的时候,需在将要达到平衡状态时就开始进行修整,以保证达到平衡状态时转子叶轮工作强度不受影响。

(3)钻孔去重,常用于校正一些无法打磨或不平衡量较大的转子,一般在对轮轮毂和一些特定转子叶轮根部,其应用范围比较窄。

3.2.2 加重方法

在一些不平衡量较大或不宜去重的情况下,通常使用焊接加重来解决转子平衡问题。在焊接前一般都需要用胶泥法来尝试性加重操作,避免直接焊接引发的不可复原操作,当尝试操作能让转子达到平衡状态,即可开始进行焊接加重,焊接过程需要注意几个问题:

(1)称重时,加重的板块不要跟平衡量太接近,应预留一些余量给焊接过程中的焊条。

(2)由于焊接会产生热应力,一般应该使用点焊进行焊接。

(3)焊接后,不平衡量一般不应直接达到平衡状态,而是稍微加重过量一些,而且焊接会产生一些凹凸不平,还需要进行一定的打磨去重操作,让转子达到表面光滑平整。由于焊接会改变转子结构,热应力也会导致转子变形,这些都会影响转子强度,生产过程中,就有可能引发不安全事故,因此焊接不应作为动平衡的首选操作[10]。

4 转子动平衡技术的实际应用

在西部原油成品油管道生产现场一离心泵出现明显振动,为保证安全生产,切换备用泵后将故障泵送至专业结构行动平衡校正。卧式动平衡机可校正的转子最高转速可达到 20000 r/min,能够对机械设备的振动信号进行采集、存储和对信号进行时域显示,能够对转子进行静平衡;能够对转子提供在线和离线动平衡,为旋转机械故障诊断技术的研究提供平台。

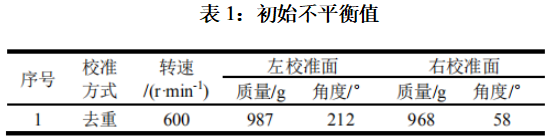

经测量,该转子长 1845 mm,质量为 235kg(泵轴95kg,叶轮80kg,联轴器60kg),叶轮直径 510mm,对轮直径 224mm;工作转速是 2980r/min。因为叶轮较厚,故采用叶轮为平衡面,经上机测定,得到表 1 的初始不平衡值。

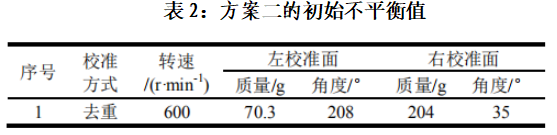

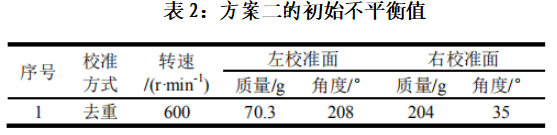

需要去重将近 2 Kg,这将严重影响叶轮工作强度,甚至直接破坏叶轮。故决定采用叶轮与对轮为平衡面,测得初始不平衡值如表 2。

直接在对轮上去重 200 多克,对轮工作强度也肯定再决定在叶轮上先做静平衡,测得不平衡值如表3。

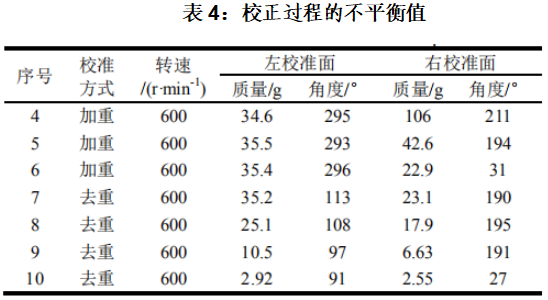

做完静平衡后,再改用动平衡测量,叶轮数据变化比较大之外,对轮上的去重基本没变化。故只能在对轮上进行校正处理,为了最大程度的保护对轮,决定对对轮去重加重两种方式同时进行,叶轮则采用去重进行校正。拆下对轮,在对轮去重角度附近钻三个宽 13 mm,深 40 mm 的孔,然后装回转子上,再上机测量。接着在对轮去重方向的对面处焊接钢片,几次焊接下来,转子不平衡量逐渐接近生产要求,最后与叶轮一起进行去重处理,测得不平衡值如表 4。

最终,转子不平衡量小于 6 g,精度完全达到安全生产要求。回厂重新安装运行,发现振动已经消除,本次平衡校正成功。

5 动平衡操作中所遇到的问题与解决方案

由于做动平衡校正的转子类型较多,动平衡操作时也会出现

一些问题影响校正,就应根据转子的结构特点和需要校正的质量

差异来选择平衡方法。

(1)初始不平衡量较大—优先考虑静平衡,而且注意平衡面选

择,宜选择重心所在平面进行校正,然后再做动平衡。

(2)转子旋转时振动过大—校正过程中,转子发生振动的可能

原因有两个:一是质心偏移过大,这需要降低平衡转速进行初始

平衡校正后再调到正常转速进行平衡校正;二是转子与支撑接触

的面凹凸不平,这则需要移动转子,在光滑面与支撑接触。

(3)带叶片转子平衡后期出现只衡量与角度出现跳动—因为

叶片的原因,出现气动效应干扰测量。这时应该降低校正转速,

或者可以用薄膜、硬壳纸挡住空气流入方向,这些都可以提高转

子转动的稳定性。

6 结束语

通过对某原油长输管道生产现场使用的单级离心泵振动原因分析,并对实际动平衡操作中使用的技术手段进行了探讨,通过现场实操总结,寻求最优化的转子平衡手段和实际校正操作方法,对以后在实际操作之前制定校正方案时起到一定的参考作用。

参考文献

[1] 赵纯善. 石油化工用泵[J]. 沈阳化工,1985,( 2) ,6~ 16.

[2] 黄永东. 转子不平衡现象的分析[J]. 发电设备,2009,23( 3) ,164 ~ 169.

[3] 张禄林,段滋华,李多民,等. 现场动平衡技术的研究进展[J]. 化工机械,2012,39( 6) ,690 ~ 694.

[4] 王宇飞,谢永鹏. 旋转机械转子不平衡故障的诊断与分析[J]. 湖南工业职业技术学院学报,2009,9( 5) ,6 ~ 7.

[5] 郑红海,肖萍,邢桂坤. 中高速多级离心泵转子的动平衡试验与研究[J]. 化工设备与管道,2012,49( 5) ,37 ~ 40.

[6] 张江平. 设备维修新技术———转子现场动平衡[J].金山油化纤,1998,( 3) ,47 ~ 53.

[7] 安胜利,杨黎明. 转子现场动平衡技术[M]. 国防工业出版社,2007.

[8] 谭兴斌,孙国民,兴成宏. 浅谈转子动平衡技术[J].

石油和化工设备,2013,16( 4) ,53 ~ 54.

[9]郑威.电动机转子动平衡技术探究[J].电机技术,2013(4):82-83,92.

[10]刘曦泽.离心泵转子动平衡技术的研究与应用[D].太原:太原理工大

学,2012:40-45.