1前言

随着行业竞争日趋激烈,为应对不断的市场变化,满足客户个性化需求,重卡企业不断推出差异化的产品来提升企业竞争力。为提高生产效率、保证产品质量、降低物流成本,总装线需要导入更先进的物料配送系统,以满足柔性化、精细化的生产需要。本文运用精益生产理念,通过对SPS配送模式的研究,制定了适合重卡装配线实际需要的物料配送方式,以期为我国重卡企业优化总装线物料配送模式提供借鉴与参考。

SPS是日本丰田推行的一种先进的物料成套配送模式。该种配送模式可以适用于多种车型的共线生产,有效避免漏装、错装风险,有效降低车间装配员工寻找物料的浪费,降低线边库存并减少空间占用,有效降低工位器具品种,大大提升车间现场环境,同时也可以降低线边工人的劳动作业强度,提高生产效率。其核心思想是将零部件按照车型信息进行成套配送,在指定的时间按照生产作业顺序,通过专用SPS配盘将零部件配送到指定的作业工位,线边装配员工只需把配盘通过专用装置连接在板链上随车身或车架同步移动即可,料车内零件全部装配完毕后,在指定点撤出空配盘,然后返回物流配盘区,循环流转。

随着精益生产理念的深入,国内一些优秀企业在物料配送环节已普遍采用SPS配送模式,部分企业还结合AGV和信息化技术,实现更高效的物料配送。

2现状分析

国内重卡企业总装线多采用传统的工位器具盛装、批次配送、线边暂存、装配拣选的物流配送模式。但是随着客户个性化需求的增加,所生产的车型种类、各种相应配置也随之增加,致使线边物料种类及数量繁多,在制品资金占用压力大,各种物料器具占据面积过大,员工作业时需要往返于线边拿取物料,作业效率低下,而且容易导致磕碰、出错等问题。传统的物料配送模式显然已经不能满足当前多品种、小批量混线生产的需要,导入先进的物料配送模式来适应不断变化的市场需求势在必行。

3配送模式分析

一辆重卡由上万个零部件组成,配套有几百个供应商,其物流系统非常复杂,因此,我们需要根据零部件结构和重量的差异,找到适应生产线实际需要的物料配送模式,确保在正确的时间、按正确的顺序、以正确的配送方式,将正确数量的零部件送到正确的工位。

针对生产线零部件的特点,将零部件进行分类,分为关键大件、标准件(通用件)、中小型零部件三类,针对零部件的特点,采用不同的配送方式。

(1)关键大件主要是指零件体积、重量比较大,以及外观要求比较高的零件,可以采用JIT准时化配送方式进行配送,减少线边库存。

(2)标准件(通用件)主要是指体积小、数量多的零件,这类零件一般采用标准料盒存放在线边料架上,通过Andon系统拉动方式进行配送。

(3)中小型零部件是指零件体积和质量介于关键大物和通用件之间,可以采用SPS配送方式进行配送。

4配送实施应用

4.1大件JIT配送

为确保关键大件配送过程中的质量和现场规范摆放,首先,根据零部件的特点,设计专用工位器具用于物料的配送,然后,根据工位分布,对现场进行定置,通过虚实线标识出存储区和待转区,编制PFEP表,规范存放期量标准,物流公司按照规定要求实施,最后,物料配送人员根据生产计划,采用JIT准时化配送方式,循环将指定数量的零件运送到现场,实现适时、适量、适质、适地的配送。

比如,总装线油箱、SCR箱、保险杠等的配送均采用该配送方式。

4.2 标准件等小件Andon系统拉动配送

标准件等小件物料采用料盒存放,每个料盒粘贴物料信息标签,集中放置在流利式货架上。货架的摆放位置以距离装配工位最近、拿取最方便为原则。

由于现场货架上料盒都进行了定置,并粘贴有名称、规格等信息,可以帮助物料配送人员迅速、准确发现缺料信息。借助Andon系统,由生产线员工或现场巡线员根据线边物料的最低保有量,按需触发,触发后系统在安灯电子屏幕上显示待送物料,配送员工根据电子屏幕显示信息及时进行配送补料,保证生产线的正常运行。

4.3中小件 SPS成套配送

4.3.1确定配送的物料

根据生产线零部件的特点和特殊要求,除标准件、多工位装配件、体积大、质量大的零部件外,其余零部件均采用SPS配送模式。

由于重卡总装线物料数量和种类较多,为保证员工装配拿取方便,结合各工位零部件的特点,需将生产线拆分若干段实施SPS配送模式。

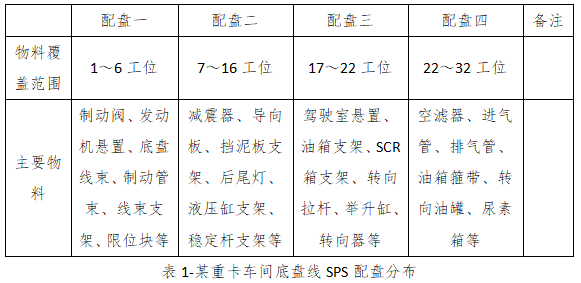

如某重卡车间总装线有32个工位,可拆分为四个SPS配盘单元。详见下表:

4.3.2同步器具设计

同步器具除普通器具基本装置(脚轮、牵引等)外,还需要根据所要盛装的零部件的外形、重量、各个零部件的防护要求等,对每一段SPS同步器具进行设计。原则上零部件在同步器具上以平铺摆放为主,按工位由上向下放置,左、右工位对应,同一工位所需零部件摆放在同一区域,同一操作者所用零部件尽量配套摆放,方便装配工取料。

(1)同步器具设计要综合考虑上线方式(人工推,电瓶车牵引, AGV牵引等)。根据AGV具体结构,设计满足AGV转运的专用器具。

(2)器具上设置隔断隔开零部件,避免零部件互相磕碰;

(3)成套物料用料盒盛装再置于同步器具上;

(4)在器具两侧设置挂钩,用于悬挂密封条、管线束类零部件;

(5)采用多层,根据每层摆放的零部件尺寸设置层间距,高度要满足操作者拿取方便;

(6)器具内、外均需粘贴绒布等软防护以保证零部件质量;

(7)线边规划同步器具缓冲区、空架待返回区,绘制现场定置图,指导物流作业。

4.3.3器具随行方式设计

应用SPS配送关键在于同步器具的随行方式设计。除考虑所要盛装的零部件自身特点外,还要结合装配线空间及结构特点设计随行方式,要保证同步器具在搬运、与线随行过程中的稳定性、安全性和通过性。

一般内饰装配线SPS器具放于两台驾驶室间,直接放置于板链或滑板上与装配线同行,不需要单独设计随性卡具。

而总装线随行器具一般设计两个定位锁止销装置,固定在装配线地拖链对应的孔位内,保证器具与线随行时不发生扭动,定位销既能起到定位作用,又能带动器具与装配线同行。

4.3.4 SPS配送实施流程

第一,根据生产计划,SPS 拣配区物料拣配人员接收到拣料信息,打印出配载单,按照配货单进行零部件拣配作业。

第二,根据配货单上零部件名称、库位地址、料车位置、每种物料放在料车哪个具体位置,选取专用的 SPS 物料台车。

第三,借助DPS系统,实施拣配。拣配人员扫描配货单后,拣配区物料架上相应的灯亮,拣配人员每拣一份料,就按灭一盏灯,直到所有亮灯都按灭,说明成套零部件拣取完毕。

第四,拣配人员将拣配完的物料台车转运至待发运区,便于配送人员接手进行配送。

第五,根据生产节拍或安灯指令,配送人员通过电瓶牵引车或AGV将物料台车准时运送到线旁待上线区。

第六,为保证配送的物料与生产线上生产的车型和配置一一对应,防止错装,配送人员通过MES扫描确认后,将待上线区物料台车挂接上线。

第七,物料台车上线后,通过随行装置固定在板链上或板链旁,随着装配线一同前行,操作人员从台车或料箱里取料装配。

第八,物料台车随线运行到指定工位后,物料全部装配完毕,配送人员取空台车返回 SPS 拣配区,完成一个循环的标准作业。

4.3.5 SPS实施要点

4.3.5.1物料供应稳定

SPS配送模式,要求待生产的车辆到达装配工位之前,SPS物料台车要完成拣配并送到线边等待,这就要求生产物料要提前发运到SPS集配区,以便配料,同时要求锁定三日内生产计划,不能随意变更。

4.3.5.2信息系统支持

为确保所选取的物料必须是对应车辆所应装配的零件,SPS需要先进的信息化系统进行支持。通过MES(制造执行系统),将生产计划及车型序列发布给SPS集配区,WMS(仓储管理系统)按照装配线的需求打印配货单,拣货人员借助DPS(数字化拣选系统)进行拣货作业。

4.3.5.3 物料质量和准确性要有保障

由干SPS配送零件是按辆份拣配到每辆车旁的,当装配过程中出现质量问题或物料信息不正确时,由于没有多余物料补充供给,会造成该车缺料下线。因此,零部件的质量和BOM的准确性非常关键。

5结束语

本文基于对某公司总装线配送现状的分析,研究制定了适合企业现场实际的物流配送模式,在提升物料配送效率的同时,也减少了生产线员工寻找、等待过程造成的时间浪费,从而提高生产效率,改善现场生产作业环境,减少错装、漏装风险,降低线边库存资金占用。

参考文献:

[1]丁贺等.SPS配送模式在挖掘机装配线上的应用与分析,2021.06

[2]房宝辉等.商用车装配线SPS物流模式研究与应用 2017.06.

[3]孟伟.SPS模式在汽车生产物流中的应用 2018,12.