0引言

在信息化与自动化促进工业高速发展的今天,工业4.0模式已推广应用多年,工厂的生产模式也从传统的人工制造不同程度的迈上智能化制造的台阶,生产效率、制造精度持续提高,与之伴随的质量检测,尤其是零部件的来料检测,不可避免的面临着更大的品控挑战。

随着现代工业的逐步发展,数字化、自动化成为测量领域的主流趋势。为了解决传统意义上凭借人工和经验的检测工作方式,将工业机器人与光学测量仪相结合,实现自动化测量[1]。不仅可以对位置公差与粗糙度进行高速扫描,还配备智能缺陷检测仪,可进行外观检测,同时拥有合格品与不良品自动分拣功能,从而大大降低劳动者重复工作强度。复杂零件形貌测量中,为解决人工测量造成的测量效率偏低、误差较大等问题,结合工业机器人和光学扫描仪,实现复杂零件的自动测量方法。[2]为生产企业降低生产检测成本,增加效益,提高检测自动化程度。

1新形势下对现状的分析及智能化的设想

智能化的前提是标准化,当标准化达到一定的水平,智能化也就应运而生。但是对于一个产品零部件几乎全部外协、外购的制造型企业来说,智能化的转变其难度不言而喻。目前,ERP、PDM、MES等系统的成功上线为智能化制造奠定了良好的信息化基础。质量检测的模式由传统手工测量向智能化、自动化转变成为亟待解决的问题。

目前,公司拥有零部件种类繁多,几乎涵盖所有的材料种类:电气件(电路印制板、电阻、电容及功率器件等)、钣金件(不同金属材质的通流母排、结构件)、绝缘件、水管等等,如上所述,只有在产品标准化程度很高且种类单一的情况下,智能化、自动化是容易实现的,但是对于产品零部件种类繁多的制造企业来说,要想实现智能化、自动化,必须要开展系统性的零部件分类梳理,才能达到使用一套系统兼容多种零件的检测目的。

2方案的构成及系统功能

基于现状分析,我们需要探索开发一条适用于公司零部件检测的智能检测线,检测方式包含多种检测模式的切换,具备较高的零部件兼容性,以完成大部分外协及外购零部件的入厂检测。

2.1检测系统的结构组成

检测系统主要包含:表面缺陷识别系统、尺寸测量系统、控制系统(包括主机控制系统、零件流转系统及其他辅助功能系统)。

2.1.1表面缺陷识别系统:采用非接触式的视觉检测设备,使用计算机视觉深度学习和大数据来检查零部件缺陷。系统配备机器人、转台及托盘,更大程度实现柔性智能化及自动化。

2.1.2尺寸测量系统:采用便携式三维扫描仪、计算机系统、点云处理软件及扫描用手动转台实现测量功能。测量精度达到0.02mm,轻巧便捷,可随时随地展开3D测量,并准确绘制出物体的三维影像。

2.1.3控制系统:控制单元与自动化外设的I/O接点通过工业以太网总线与远程模块进行通讯并控制。系统配备触摸控制终端,所有对自动化单元的控制指令和人机交互界面全部位于触摸屏终端上。零件流转控制系统:包含六轴机械臂配合抓手系统等构成的机器人系统、定制定位机构及上料周转车等。通过智能自动化控制进行各类检验位置上的转运。系统服务器负责管理和控制各个子系统,实时传递控制命令及接收检测结果和图像数据等。

3产品智能化、信息化检验平台技术参数

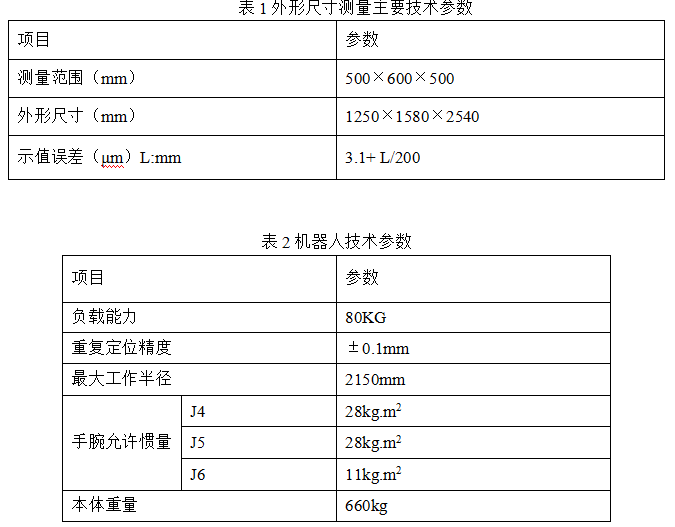

3.1根据实际零部件检验需求,对各类零部件外形尺寸分析后进行系统设计参数主要分为:外形尺寸测量主要技术参数、机器人技术参数。具体设计参数见表1、表2。

3.2产品智能化、信息化检验平台可检测内容

可检测的表面缺陷种类:凸起、凹坑、裂纹、划痕、色差、脏污;

可检测的装配缺陷种类:多装、少装、错装;

可检测的外形尺寸:兼容外形小于500*600*500mm以下零部件检验;

形位公差要求:夹角:包含水平角、垂直角、夹角;

位置公差:包含平行度、垂直度、位置度;

形状公差:包含平面度、直线度、圆弧轮廓度;

辅助生成:包含辅助点、辅助线、辅助圆;

4检验系统工作原理

4.1缺陷识别系统

缺陷识别系统主要由机器人、转台、视觉系统、分析软件系统组成,该系统主通过学习不同种类的无缺陷零件,建立人工神经网络,检测开始后,随时间的推移,无穷尽的被测零件与神经网络中的无缺陷样例比对,只要与神经网络中的样例有差异,即识别为缺陷。可检测的表面缺陷种类有钣金件、绝缘件、水管、铝件等零部件表面的凸起、凹坑 、裂纹、划痕、色差、脏污及板卡器件的缺陷等。

4.2尺寸检测系统

尺寸检测系统选用的便携式三维扫描仪上有两组相机,这两组相机可以分别获得投影到被测零件上的激光,该激光随被测零件形状发生变形,由于两组相机事先经过准确标定,则可以通过计算获取激光线所投影的线状三维信息;扫描仪根据固定在被测零件表面的视觉标记点来确定其在扫描过程中的空间位置,这些空间位置被用于空间位置转换,利用事先获取的线状三维信息和扫描仪空间相对位置,当扫描仪移动时,不断获取激光所经过零件位置的三维信息,从而形成连续的三维数据。系统会将这些数据通过后台控制传送、存储。

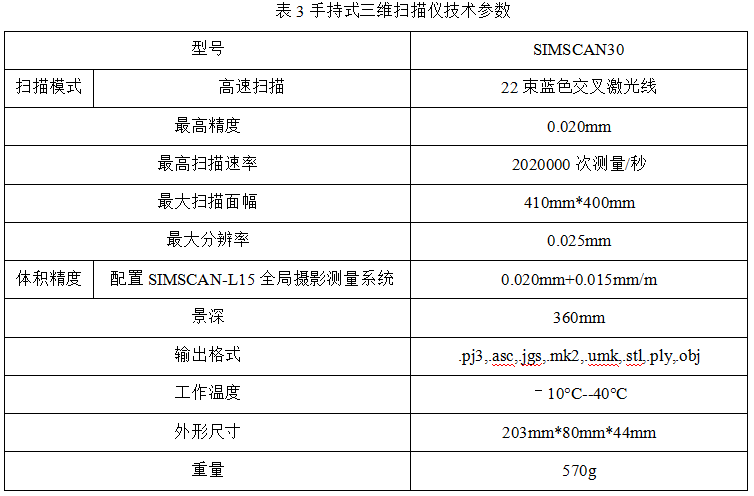

系统尺寸检测选用SIMSCAN30型手持式三维扫描仪,其特点轻巧便捷,超高测量速度,能高效的完成三维建模。

4.3零件流转及数据控制系统

自动化单元共包含四个上料工位,一个不合格品工位,每个工位配置相应的状态指示灯和红外安全隔离装置。每个工位托盘尺寸不小于600*600mm,并配置托盘锁定、定位和状态感知器。整个自动化系统配备声光报警系统,操作人员可通过声光报警系统快速获得自动化单元的当前工作状态。

5智能检测系统的应用示例

便携式三维扫描仪能够检测边距、边缘点、孔中心距、孔深和圆、弧长、厚度等线性尺寸,平面度、平行度、直线度、粗糙度、孔位置度等形位尺寸。

5.1尺寸的测量

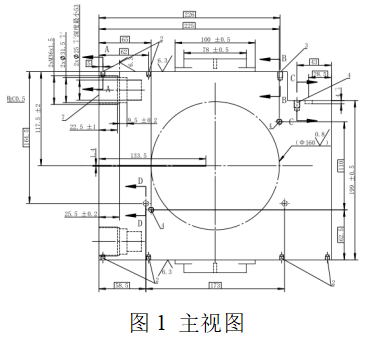

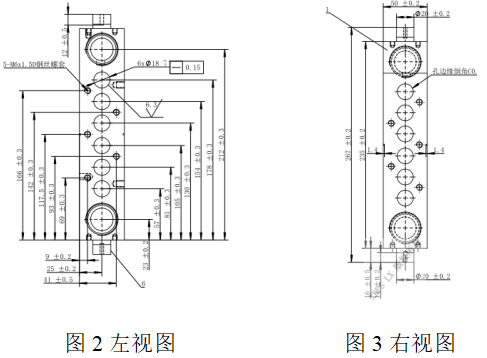

以散热器为例,其表面要求较高,平面度要求0.08,粗糙度1.6,需检测的尺寸繁多,包含65个线性尺寸、17个形位尺寸。如图1-3所示。

5.1.1首先,将被测散热器放置在检测区域,在其周围及各个被检测面上做视觉标记点。

5.1.2选用便携式三维扫描仪进行检测,对贴有视觉标记点的散热器先进行全方位扫描,对散热器进行空间建模。扫描仪根据固定在散热器表面的视觉标记点来确定其在扫描过程中的空间位置,这些空间位置被用于空间位置转换,不断获取激光所经过散热器各个位置的三维信息,从而形成连续的三维数据。最后,被测散热器的三维建模成像同步上传至控制界面。

5.1.3根据扫描实际数据和数模文件获取偏差值,通过软件快速判定测量结果,以色谱图的形式呈现各部位的偏差大小,并将所得结果快速生成报告。

5.2.1便携式三维扫描仪检测系统自动化程度高,避免人为干预,精确度高,测量重复性好。

5.2.2统计显示,人工测量1只散热器尺寸最少需40min, 使用三维扫描仪检测1只散热器只需4min, 检验速度提升10倍之多。

5.2.3测量数据可长期保存,随用随取,测量数据具有良好的可再现性和可追溯性。

6 结束语

一种高兼容性零部件智能检测系统的研究与应用,不但包含了先进的检测技术,可实现多种材质、多种外形、多种处理表面零部件的检测,并且在测量中能够保持较高的精度,满足不同零部件的精度要求。同时配备有自动化控制系统,增加了后台数据处理系统,将采集的数据进行存储,与ERP、PDM、MES等系统集成,提高效率,减少人为操作导致的误差和失误,把检测工作进一步推向智能化,是生产力提升以及工业科技化发展的一次新的探索。

参考文献:

[1]陶京新,刘大亮,胡文刚,等.机器人激光三维扫描技术在壳体自动化测量中的应用[J].制造业自动化,2017,39(01):76-79.

[2]李季,张涛,权伊明,胡伟强,韩友婷,宋蕾.光学三维扫描技术在发动机零部件检测中的应用.仪器仪表用户,2021,(08):37-42.

[3]丁伟利,任天赐,谭伟敏,王文锋.基于视觉的零部件振动裂纹在线监测系统研究[J].电子测量与仪器学报,2021,36(02):78-88.DOI:10.13382/j.jemi.B2104365.

[4]吴东东,张翰林.智能检测技术在汽车制造过程中的应用与研究[J].内燃机与配件,2021(03):145-147.DOI:10.19475/j.cnki.issn1674-957x.2021.03.046.

[5]程敦诚,王倩,吴福庆,王昕钰,牛英杰,叶壮.基于深度学习的接触网顶紧螺栓状态智能检测[J].铁道学报,2021,43(11):52-60.

[6]万长龙,张晶,林樟骁,杨晓敏.基于计算机视觉的精密零部件质量检测研究[J].科技创新与应用,2021,11(26):34-36.

[7]李凯,暴长春,何彬.基于状态检测的轨道交通车辆系统性维修分析[J].新型工业化,2021,11(08):116-117.DOI:10.19335/j.cnki.2095-6649.2021.8.054.

[8]高烁琪. 齿轮箱磨粒铁谱图像智能分类与异常检测研究[D].西安科技大学,2021.DOI:10.27397/d.cnki.gxaku.2021.000257.

[9]任天赐. 基于计算机视觉的金属零部件振动裂纹在线检测方法研究[D].燕山大学,2021.DOI:10.27440/d.cnki.gysdu.2021.001548.

[10]刘振国. 转子系统运行异常智能检测方法研究[D].西安电子科技大学,2021.DOI:10.27389/d.cnki.gxadu.2021.000396.

[11]王琦,谭娟.基于人工智能技术的光学超精密检测技术[J].激光杂志,2021,42(02):156-160.DOI:10.14016/j.cnki.jgzz.2021.02.156.

[12]王成岩.汽车性能检测中智能检测技术的应用研究[J].时代汽车,2021(01):169-170.

[13]何建洪,黄潇锐,黄建展,王靖德,谢浩宇,章上营.汽车零部件精密装配自动化技术的研究[J].自动化应用,2020(09):149-150.DOI:10.19769/j.zdhy.2020.09.058.

[14]王芸芸.智能制造技术在制冷专业的应用[J].集成电路应用,2020,37(04):72-73.DOI:10.19339/j.issn.1674-2583.2020.04.25.

[15]陈云.人工智能检测诊断技术在汽车维修中的应用[J].南方农机,2019,50(24):28.

[16]杨丽,陈永文,曹爱霞.交互设计在舰船零部件智能制造中的应用[J].舰船科学技术,2021,44(16):171-174.

[17]孙浩,范艳艳.智能检测技术在汽车制造过程中的应用[J].内燃机与配件,2022(09):79-81.DOI:10.19475/j.cnki.issn1674-957x.2022.09.019.