0 引 言

转盘门是二元试验段里最重要的部件,在二元风洞试验中,几乎所有的翼型试验都要依赖转盘门来完成。

在翼型试验中:首先是转盘门的转角精度、旋转平稳性至关重要,其次是转盘门旋转时的降噪处理。在试验准备阶段:模型安装时,为提高工作效率、节省时间和人力物力,转盘门的开合便捷以及开合自动化操作也比较重要。

1 设计方案

1.1 NF-3风洞二元试验段

NF-3风洞二元试验段口径为3020mm×1600mm×8000mm(宽×高×长),二元试验段转盘门直径为φ2000mm,试验段顶面和底面各有一个转盘门。风洞的动力装置为Z710-2型直流电机,其功率为1120kw,二元试验段最大风速为130m/s。本文是对二元试验段上转盘门的设计。

1.2 二元试验段上转盘的结构设计

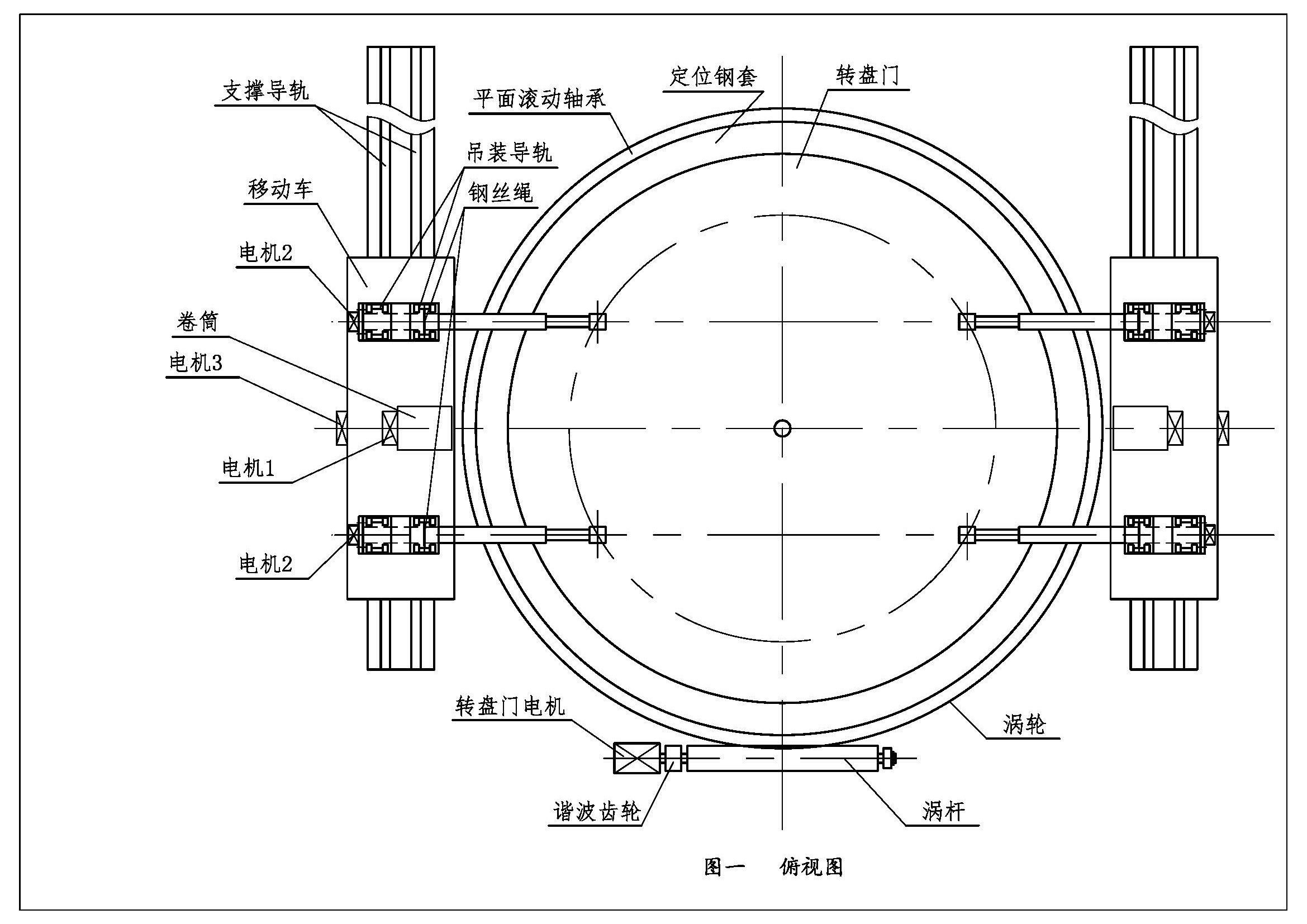

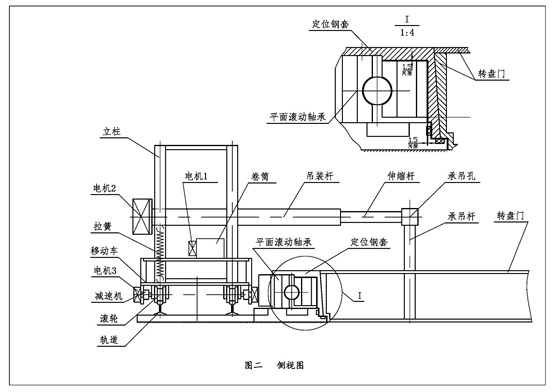

新转盘门采用内径2074mm、外径2402mm的大型精密平面轴承作为转盘门的旋转和支撑部件。该平面滚动轴承置于二元试验段外部顶面上。其内圈固定,外圈旋转。

二元试验段新转盘门可代替原转盘门使用,相比原转盘门,新转盘门转角精度更高、旋转更平稳、噪音更低。同时,实现了转盘门的开合自动化。

1.2.1平面滚动轴承的设计

为了确保试验模型的转角精度,平面滚动轴承选用精密级别的产品。平面滚动轴承的内圈用螺栓固定在风洞外顶面上,平面滚动轴承外圈设计成涡轮,安装蜗杆和电机后,直接形成蜗杆蜗轮传动,用于二元试验段转盘门的旋转。平面滚动轴承设计成角接触轴承,因角接触轴承的轴向和径向承载能力都比较大,所以,能够满足二元试验中模型的轴向和径向受力要求。精密平面滚动轴承同时也保证了转盘门旋转平稳、轻便和低噪音。转盘门的角度旋转精度由蜗轮蜗杆机构和平面滚动轴承的旋转精度保证(见图一)。平面滚动轴承的许可承载设计成10吨。

1.2.2定位钢套的设计

平面滚动轴承内套装一个圆形厚壁钢套, 即定位钢套。定位钢套的外沿与平面轴承的外圈上表面用螺栓固定,钢套跟随轴承外圈旋转。钢套的外壁与平面轴承内圈的内壁间留有1—2mm的间隙,以使钢套旋转时不会跟平面轴承内壁产生接触。转盘门镶嵌在钢套内和钢套一起跟随平面轴承外圈旋转(见图二)。

定位钢套内壁做成圆锥形,转盘门外壁也做成相应的圆锥形,转盘门镶嵌在定位钢套内,与钢套内壁严密接合。圆锥形设计更有利于转盘门的对中精度、安装精度和便捷开分。

定位套对转盘门起到定位和固定的作用。在钢套内壁上沿风洞轴线,互相垂直的两个直径位置分别做四个凹槽,在转盘门对应的位置上分别做四个凸块,凹槽与凸块配合,用来定位转盘门,并起到保证转盘门对中精度的作用。

1.2.3转盘门的设计

转盘门的设计厚度为189mm,中空。上、下分别用10mm的钢板做顶板和底板。周围一圈也用10mm的钢板做壁板,中空部分焊接加强筋,以提高转盘门的刚度和强度。转盘门中心位置做一个φ100的孔,用于二元模型的安装(见图一)。

转盘门顶部沿风洞轴线两边,在φ1600处,各垂直伸出四根圆柱形立杆作为转盘门的承吊杆,承吊杆顶头各有四个圆孔,用于吊装架上的伸缩杆插入。通过计算机操控吊装架,可以实现转盘门的自动开分和安装。

四个承吊杆选用直径40mm的厚壁钢管制成,长度为350mm。承吊杆深入转盘门底部,与转盘门的底板和顶板焊接相连。承吊杆顶部的四个圆孔朝向吊装杆方向,孔内衬青铜套,青铜套的内径为φ41mm。

1.2.4蜗杆传动的设计

转盘门旋转时,属于低速重载、转角精度要求较高的装备。我们选用圆弧齿圆柱蜗杆传动。把蜗杆与轴做一体化设计。其主要特点是:效率高、一般可达90%以上;承载能力强,一般可较普通圆柱蜗杆传动高出50%-150%;其体积小、质量小、结构紧凑。考虑到蜗杆传动功率比较大,速度不太高,故蜗杆选用30铬锰硅钢制造。因希望效率高、耐磨性好、故蜗杆螺旋齿面要求淬火和渗碳,硬度为45-55HRC(见图一、图二)。

平面滚动轴承的齿轮外径为φ2402mm。设计时,取涡轮的法线直径为φ2380mm。所以,涡轮模数取大一点的值,我们这里取M=10。涡轮跟轴承是一体的,采用铸钢一次铸成。为了节约成本和贵重材料,仅齿圈用青铜制造。

1.2.5小结

因为平面滚动轴承是固定在风洞外顶面上的,所以,吊装模型时,只将转盘门部分吊起移开。相对于原转盘门,新转盘门顶面上没有涡轮蜗杆传动和支架等装置,其自身重量减轻了许多。再加上转盘门和钢套的圆锥形设计,从而能够让转盘门方便吊起、移出和轻松嵌入安装。

由于使用了平面滚动轴承,转盘门的转动更加轻便,可以选用相对较小功率的交流伺服电机或步进电机,这能够节省电机成本和用电量,还降低了噪音。

涡轮是在平面滚动轴承的外圈上加工的,制造过程中节省了材料、简化了加工工序和安装步骤、降低了安装难度,提高了安装精度。使用起来精度更高、也更便捷。

因此,该装置在满足了试验要求、转角精度的基础上,减轻了转盘门的重量,使转盘门旋转平稳、轻便、低噪音,实现了转盘门自动开分和嵌入,更换模型时更加方便快捷。还节省了资金和材料。

转盘门自重约为1.2吨。二元段最大风速为130m/s,经计算,此时,转盘门上承受的大气压力大约为2.6吨。再加上转盘门的自重,二元段最大风速时,平面轴承上承受的最大压力约为3.8吨。而平面轴承的设计承重值为10吨(轴承厂根据用户要求制作),所以,平面轴承的承载能力足够。

1.3 上转盘门开合自动化设计

1.3 上转盘门开合自动化设计

转盘门的开合装置由支撑轨道、移动车、吊装架组成。支撑轨道选用轻型工字钢,工字钢固定在风洞顶面,位于风洞轴线的两侧、并平行于风洞轴线。移动车由车架、滚轮、电机、减速机等组成;吊装架由立柱、升降杆、伸缩杆、电机、卷筒、钢丝绳等组成,立柱内装有工字导轨,吊装杆沿工字导轨上下运动。

移动车的两个滚轮上分别装有电机和减速机,电机带动移动车运动。

转盘门的吊起、安装机构和移开装置的电机,均由计算机控制。从而,实现了转盘门的吊起、安装、移开、移回的自动化操作。

1.3.1移动车的设计

移动车的车身用双层10mm钢板焊接而成。其车架底部装四个滚轮,滚轮在轨道上运动。移动车西边两个滚轮上各装一个伺服电机和一个减速机,用于移动车的运动。电机轴通过减速机与滚轮轴连接,电机带动滚轮转动,移动车就沿轨道运动,实现了将吊起的转盘门移出或移入(见图二)。

1.3.2吊装架的设计

吊装架包括四根立柱、两根升降杆和两根伸缩杆。

吊装架的4根立柱插入移动车的车身内,分别立于移动车下的轨道位置。每根立柱用两根16#槽钢做外框,槽钢中间并排立两根工字型导轨。

升降杆上安装导轮,导轮在工字型导轨上滚动(见图一),带动升降杆上下运动。

伸缩杆安装在升降杆内,通过电机2控制,

后排的两立柱内,升降杆的下方,分别固定一个拉伸弹簧,用做吊起转盘门的平衡力(拉伸簧拉力=300kg)。使得起吊转盘门时比较平稳。

前排的立柱里安装滑轮和钢丝绳。钢丝绳一头固定在吊装杆上方,另一头固定在移动车上的卷筒上(2.5吨的卷扬机)。使用钢丝绳作为转盘门的吊装机构,可以降低噪音。

这里重点给出了风洞轴线南侧的吊装架设计,风洞轴线北侧还有一组对称的相同吊装架(此处不再赘述)。起吊转盘门时,两组吊装架同步起吊。

1.3.3小结

电机1、电机2控制吊装架上的吊装杆和伸缩杆的运动轨迹,吊装架沿立柱里的导轨做上下运动,负责吊起、嵌入转盘门;电机3控制移动车的运动方向,移动车负责移出、返回被吊起的转盘门。

计算机控制这三个电机的转动,实现了转盘门的自动吊起、移出和嵌入。

此装置的自动化设计,在风洞实验中节省了人力物力、提高了工作效率,同时,操作简便、控制精度较高。也保证了转盘门的安全吊起、安装和移出移回。

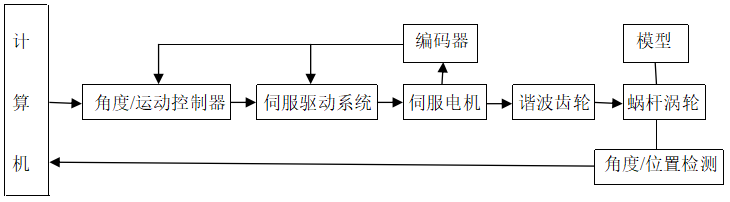

2 控制系统

该转盘门的转角技术指标为:α=-90º~+90º 精度为±1.5/

该转盘门可用于翼型测压试验和翼型震动实验两种实验形式,主要控制翼型角度。

翼型试验角度控制、转盘门吊装控制(吊装杆升降控制、伸缩杆的控制)、移动车运行控制主要用到以下控制元件:

上位机、运动控制器、角度控制器,伺服驱动器,伺服电机、谐波齿轮、延时器、编码器、限位器等;

以上元件构成了转盘门上各种运动的闭环控制系统。

常规测压翼型的角度控制:蜗杆蜗轮传动由交流伺服电机驱动系统控制。控制交流伺服电机旋转,电机带动蜗杆旋转,蜗杆带动涡轮旋转、蜗轮带动转盘门转动一定角度,翼型就旋转到指定角度。

翼型震动试验的控制:控制交流伺服电机正反转,驱动蜗杆轮蜗传动机构在一定的角度范围内做往复运动。翼型就随转盘门在风洞中做往复震动。

吊装架吊装杆的升降控制:控制伺服电机1正转,卷筒正转,吊装杆上升,控制伺服电机1反转,卷筒反转,吊装杆下降。

吊装架伸缩杆的控制:控制伺服交流电机2正转,伸缩杆伸出并插入转盘门吊装孔中;伺服交流电机2反转,伸缩杆收回。

转盘门的吊起、嵌入控制:控制伺服电机1旋转,把吊装杆移动到承吊杆上孔位置,控制伺服电机2,伸缩杆伸出,插入转盘门上承吊杆的圆孔中。伺服电机1正转,带动卷筒转动,收回钢丝绳,升降杆沿立柱上升,转盘门吊起。伺服电机1反转,卷筒放长钢丝绳,升降杆下降,转盘门嵌入定位钢套中,伺服电机2反转,抽回伸缩杆,转盘门嵌入安装完毕(见图二)

转盘门的移开、返回控制:转盘门被吊起后,控制伺服交流电机3正转,移动车西边的两个滚轮带动移动车在支撑轨道上向西运动,转盘门被移开。控制电机3反转,移动车带着转盘门回到平面滚动轴承正上方。

3 保护措施

翼型旋转角度和振动角度的极限位置都装有限位器,关键时刻可强行停止运行。

吊装架吊起、放下转盘门的极限位置、移动车的两个极限位置也都装有限位器。起到定位和冲程保护的作用。

同时,在程序上也设有软限位保护。

4 结束语

此二元段上转盘门的设计,具有以下四个特点:

结构更简单,旋转更平稳,转角精度较高,对中性、重复性好。

可进行360 º旋转,在涡轮磨损严重时,方便转到新接触面继续使用,延长了蜗轮的使用寿命。

除翼型常规试验外,该转盘门还可以直接进行翼型震动试验,省去了原有的一套震动机构和更换震动试验专用转盘门的繁琐工作量。

转盘门自重减轻,可实现开合自动化,拆装维护更加方便快捷。

参考文献:

[1]孙桓 陈作模主编. 《机械原理》第五版.高等教育出版社,1997年12月,137-189,344-382.

[2]王时任 郭文平主编.《机械原理及机械零件》.高等教育出版社,1983年7月,20-38,63-110.

[3]杨可桢 程光蕴主编.《机械设计基础》.高等教育出版社,1988年2月,67-74.

[4]濮良贵、陈定国、吴立言主编.《机械设计》第九版.高等教育出版社2013年5月,238-267.

[5]竹朝霞,惠增宏,金承信.NF-3风洞尾支撑机构及其测控系统的研制.《流体力学实验与测量》,2003年9月,第17卷,特刊,108-111.