0 背景

随着清洁能源的快速发展,传统火电机组的势必要进一步提高对清洁能源电力的消纳能力,进而长时间运行在低负荷工况下,因此汽轮机低压缸末级长叶片水蚀问题成为了机组安全可靠运行的重大挑战。

某LNCB型燃气蒸汽联合循环汽轮机低压缸为对称双分流结构,蒸汽从通流部分的中部流入,经过正、反向各4级压力级做功后,排入低压缸下部的凝汽器。低压末级叶片单向64片,出汽边高度1220mm,叶片本体材料0Cr17Ni4Cu4Nb。机组投产以来,由于调峰需要长时间低负荷运行导致低压缸末级叶片由于水蚀问题突出,为保证机组安全可靠运行,每年均对低压缸末级叶片水蚀情况检查、记录并进行劣化分析。2020年5月份机组检修过程中检查发现低压缸末级叶片水蚀现象较2018年、2019年明显劣化。叶片进汽侧(叶顶向下长400mm,宽30mm)呈现毛刺状缺口,司太立合金片已经水蚀脱落,水蚀损伤到了叶片本体;叶片出汽边大范围(从叶根开始向叶顶方向长700mm,宽20mm)水蚀为锯齿状,且部分位置出现缺口(宽2mm,长5mm),详见下图:

图1 低压缸末级叶片出汽边水蚀状况

图2 低压缸末级叶片进汽边叶顶水蚀状况

1 原因分析

汽轮机低压缸末级叶片发生水冲蚀的主要原因为汽轮机长时间低负荷运行。汽轮机在低负荷运行时,末级长叶片在小容积流量、真空工况运行,叶片底部会有较大的反动度,动叶片下半部造成大范围的回流区。负荷越低,回流区越大,在启动和并网初始,回流范围甚至扩大到整个排汽缸。低压缸末级排汽湿度比较大造成末级动叶后汽流中携带大量水滴,回流的蒸汽携带水滴冲击在高速旋转的动叶下半部形成水冲蚀。同时汽轮机升、降速过程及低负荷(<15%THA)运行时,为防止汽缸过热,需进行喷水减温,此时由于负荷较小,回流涡较大,导流环内的高速区减小使得喷射出的水滴更容易运动到导流环上部,使得末级动叶出汽侧的水蚀现象加剧。

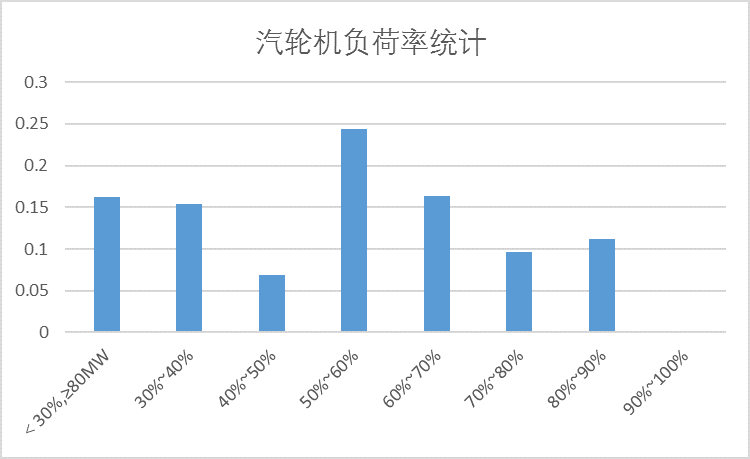

统计此汽轮机投产以来在抽凝、纯凝状态下共计运行32834小时。机组设计最小运行负荷率30%(96MW),但由于机组调峰需要有16.2%左右的时间运行在25%至30%负荷区间内,62.8%的时间运行负荷低于60%。机组低负荷运行是低压缸末级叶片水蚀的主要原因,随着并网新能源电量快速增长,后期仍需长时间运行在低负荷区间。

2 治理方案研究

通过大量调研目前国内外文献,针对末级叶片水蚀问题主要有以下三种应对方案:1)采用中间再热机组,提高低压缸排汽干度;2)避免低负荷运行;3)采用强化叶片,提高末级叶片抗水蚀能力。针对已投产机组及深调峰背景下,只能采用强化叶片提高末级叶片抗水蚀能力,有效减缓低负荷运行中水蚀对末级叶片的影响。

原装叶片进汽边钎焊司太立合金片作为强化措施,司太立合金片厚度约为1~1.6mm,出汽边无任何强化处理。采用钎焊司太立合金片提高叶片硬度和抗水蚀能力是近期主要的叶片强化技术,但此技术存在裂纹、虚焊、脱落、热变形等风险。为了进一步增强叶片抗水蚀能力,结合叶片结构形式,本文调研采用了最新的叶片表面强化处理工艺。

叶片进汽边采用激光固溶强化处理,激光固溶强化是利用高能激光束控制材料中强化相的溶解与析出,改变其分布状态,达到强化的目的,属于固态相变强化,无裂纹、虚焊、脱落、热变形等风险。激光固溶强化后强化层的深度HV0.2370约2.0mm,HV0.2400为1.4mm,最高硬度达HV0.2460。出汽边采用超音速火焰喷涂碳化铬强化工艺,硬度能达到HV700-1200,结合力超过70MPa,致密度在99%以上,耐磨损性能优越。

3 结论

针对汽轮机低压缸末级叶片水蚀严重问题,本文统计了机组运行数据,从机理上分析了叶片水蚀原因及风险,调研了业内末级叶片防水蚀方案及叶片强化技术。为有效减缓机组低负荷运行时水蚀对末级叶片的影响,切实提高机组的运行安全可靠性及负荷适应性,本文推荐低压缸末级叶片进、出汽边均进行强化的方案,其中进汽边应用激光固溶强化,出汽边采用超音速火焰喷涂技术,本文为类似机型叶片升级改造提供了技术方案。

参考文献:

[1] LNCB320/155-13.02/0.500/565/565型汽轮机主机设计图纸

[2] 曹丽华,徐美超,胡鹏飞,等.小容积流量下汽轮机末级流场涡流结构特征分析[J].汽轮机技术,2019,61(01):1-3.