1、概述

中冶宝钢新一代滚筒全面引入全生命周期的状态监控与智能诊断,初步应用了运营数据集中化、作业流程规范化、故障处理自动化、业务数据可视化。新技术将逐步提高滚筒设备智能控制与诊断,延长滚筒的使用寿命,缩短滚筒检修工期,可以大大降低生产运维成本,提升滚筒连续化、智能化生产的能力。

2、滚筒运行的状态监控与智能诊断现状分析

2.1)滚筒现有传感器的运行现状与管理要求

在滚筒全寿命的管理过程中,很多设备检修无参数依据,全靠工人们的经验操作。滚筒大拖轮与止推轮更换,全凭检修工人的经验来调整高低,因为现有的条件无法保证在滚筒拖轮更换后,滚筒的每只拖轮上的受力是均衡的,这种情况下很容易造成了滚筒托轮的受力不均,造成承重力大的拖轮异常损坏,增加了滚筒全寿命管理过程中的停机时间及维修成本。

而滚筒状态监测依靠点检日常检查完成,没有系统的对滚筒在线运行状态的数据进行采集、管理及趋势分析,建立设备生产状态监测,实现数据传输、数据存储、智能分析、故障诊断、趋势预警、图形图表可视化等核心功能,及时采取相关措施保障滚筒设备的功能精度稳定,为高效生产和稳定产品质量提供设备保障,另外,需要考虑整个寿命周期内设备的投入、运行、维护和最终处置成本及费用。

环境污染的问题越来越受到行业和企业的重视。国家对钢厂排放标准不断提高,通过对滚筒运行控制参数与运维参数优化,让滚筒运行效率提升,红渣在滚筒内得到最有效的冷却,以此减少了粉尘排放,也是更好符合当前环保的要求。

2.2)滚筒全生命周期的状态监控与智能诊断研究的目标

为确保滚筒渣处理的清洁化生产和炼钢智慧生产,通过信息化系统的研发,提高滚筒设备全寿命运行状态检测,降低滚筒渣处理设备故障率,提高滚筒钢渣处理率是本次研发的目标,具体内容包括:

A.滚筒运行实时数据的采集:整合原有传感器,并通过滚筒部件加装全新的IOT设备,对数据进行全面的实时采集、传输;

B.建立工艺参数模型:通过大数据模型,对滚筒工艺参数的优化方向进行分析与验证;

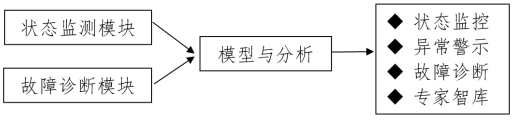

C.故障智能诊断:通过设备监测进行智能诊断,结合专家智库系统提供故障的诊所途径,并持续改进;

3、全生命周期的状态监控与智能诊断技术解决方案

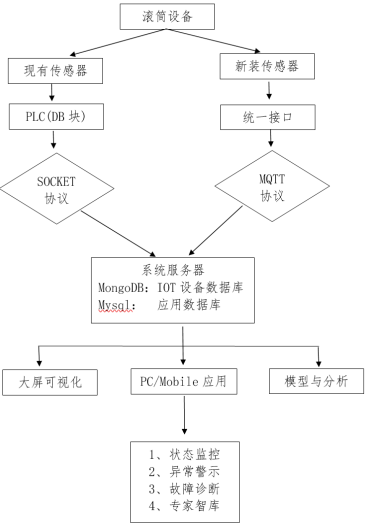

滚筒设备使用西门子专用PLC编程软件"SIMATIC STEP7" ,在PLC中建立所需数据的DB块,用于按一定格式存放设备滚筒设备的实时运行状态数据。服务器通过基于TCP的Socket技术与PLC连接,并发送命令定期读取DB块中的内容,根据事先约定的格式解析数据,并保存至数据库中,用于进行设备状态的实施展示及数据分析。对于新增的IOT设备统一使用标准开发接口,并规范MQTT(消息队列遥测传输)协议,它是ISO 标准(ISO/IEC PRF 20922)下基于发布/订阅范式的消息协议。IOT设备通过MQTT协议,将设备设备读数按一定频率发送到服务器,服务器根据事先约定的格式解析数据并将数据保存至数据库,服务器通过MQTT协议将控制指令发送到IOT设备中,用于设置设备的数据发送频率等参数。

为了解决PLC实时数据和IOT设备的数据存储,选择了MongoDB数据库,MongoDB是一个基于分布式文件存储的数据库,它旨在为应用提供可扩展的高性能数据存储解决方案。而应用服务部分依然采用MySQL关系型数据库,充分利用两种数据库各自的优点解决不同数据类型的有效存储。

滚筒各部件在运行过程中的动态变量,本系统将综合运用IOT传感器技术,实时采集物体或过程。针对滚筒在线运行状态的数据进行管理及趋势分析,建立设备生产状态监测,实现数据传输、数据存储、智能分析、故障诊断、趋势预警、图形图表可视化等核心功能。

4、总结

通过在滚筒拖轮、旋转料斗、倾翻装置、刮板机、斗提机、除尘等装置上新加装各种传感器,可以实时获取当前滚筒作业过程中的重量、区间位置、ACC状态、湿度、振动以及各类作用力的基础信息,对数据进行集中管理后,建立科学的数据模型,通过技术迭代与测算,形成更加优化的设备运行参数,既避免了滚筒响爆等的作业过程的安全风险,同时减少了粉尘排放,适应了智慧钢厂的环保趋势,具有很高的经济效益和社会价值。

参考文献:

[1]秦伟.提高渣处理滚筒水淬装置稳定性研究[J].世界有色金属,2017(14):76-77.

[2]王新冰,李嵩,戴喜明.滚筒法渣处理工艺三位一体技术的开发和应用[J].宝钢技术,2019(05):52-55.

[3]李永谦,刘茵,肖永力,王有龙,娄柏麟.宝钢热态罐底渣处理滚筒装置的开发[J].宝钢技术,2016(01):41-44.

[4]胡治春.基于滚筒渣处理法的扒渣工艺及设备研发[J].中国高新技术企业,2011(10):33-35.