1.背景

针对环保和燃煤发电效率不断提高的需要,需发展参数(温度和压力)参数更高的超(超)临界机组。而蒸汽参数的提高,尤其温度的提高必然加剧材料服役过程中的氧化腐蚀[1-3],这就需要对材料的抗蒸汽氧化腐蚀性能进行研究。HR3C、Super304H(喷丸)、TP347HFG等钢因具有良好的抗蒸汽氧化性能而成为超(超)临界电站的重要候选材料,并已应用于超(超)临界电站锅炉的过热器和再热器。作为电站锅炉过热器和再热器用钢,其抗蒸汽氧化性能非常重要,但从目前已公开的文献看,国内同时对HR3C、Super 304H、TP347HFG及其表面加工过处理的材料的抗蒸汽氧化对比研究还很少,且缺乏详细的研究报导。因此现选择六种超临界锅炉常用的管材进行研究,另选择数种炉管内表面经过喷丸处理后的管材一并进行研究,并将各试片同时悬挂于高温高压反应器内,进行相同条件的模拟氧化试验,达到试验的最佳比对效果,筛选较佳的管内加工方案,以研究各种管材高温氧化行为及揭示表面加工状态对钢材抗蒸汽氧化性能的影响。

2.试验材料及试验方法

2.1 试验材料

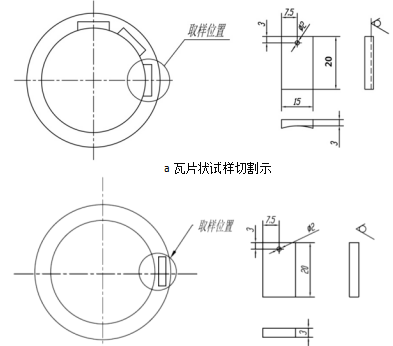

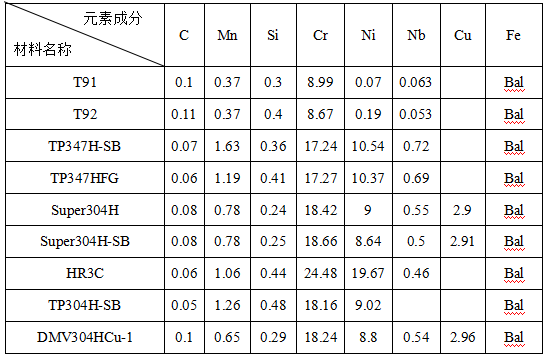

试验材料T91、T92、喷丸TP347H(TP347H-SB)、TP347HFG、Super304H、喷丸Super304H(Super304H-SB)、HR3C、喷丸TP304H(TP304H-SB)、喷丸DMV304HCu(DMV304HCu-SB)分别取自Φ44.5×10、Φ60×15.8、Φ48×7.5、Φ47.5×7、Φ50.5×8.5、Φ48×8、Φ63.5×7、Φ63.5×4.19、Φ45×9的钢管,采用线切割,试样的切割尺寸见图1,喷丸试样并保留管的内壁,其它5个表面用2.5μm金刚石粉抛光,试样清洗干燥后称重、测量尺寸。九种不同材料的化学成分见表1。

2.2试验方法

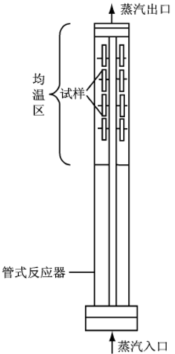

对目前常用的锅炉管材料T91、T92、TP347H-SB、Super304H(SB)、TP347HFG、HR3C、TP304H-SB、DMV304Hcu-SB在650℃/27MPa的蒸汽中进行蒸汽氧化试验,试验装置见图2,介质为除氧处理的去离子水,流量约2×10-3m3.h-1,试验时间为分别为1000h和2000h。试验完成后,对试样进行分析,采用重量称重法测量试样单位表面上的重量变化,用SEM观察试样表面和横截面上氧化物的形貌特征,并用SEM测量横截面氧化层的厚度;用SEM自带的EDS对试样横截面氧化物进行元素分析。

图 1试样切割示意图

表1材料的化学成分(wt%)

图2高温高压蒸汽氧化试验装置

3.试验结果

3.1氧化1000h后试样的观察与分析

3.1.1氧化1000h试样重量变化

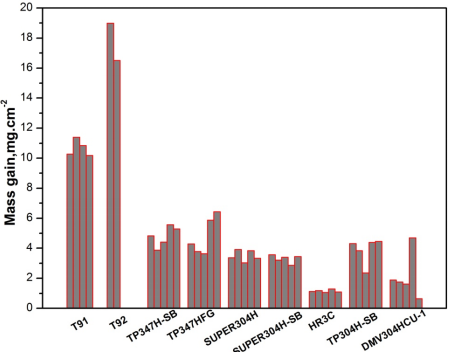

图3为九种不同材料蒸汽氧化1000h后,试样单位表面上的平均重量变化,试样的重量变化包括管内壁在内的六个表面,因此不能由此判定喷丸管内壁表面的增重情况,但可以反应试样氧化的大致情况,T92氧化重量最大,T91次之,HR3C氧化增重最小,其它6种材料居中。

图3不同材料蒸汽氧化1000h后试样平均表面重量变化

3.1.2氧化1000h氧化物观察

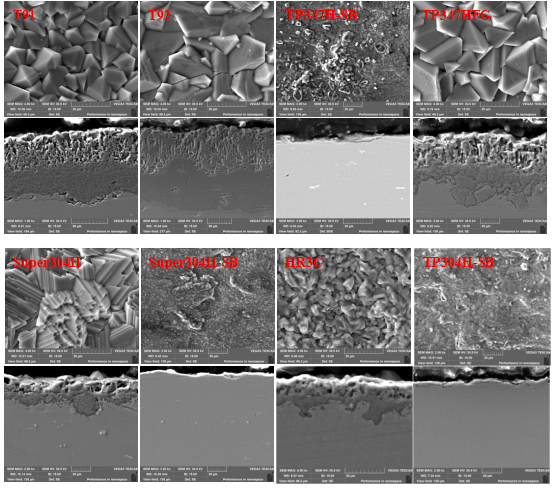

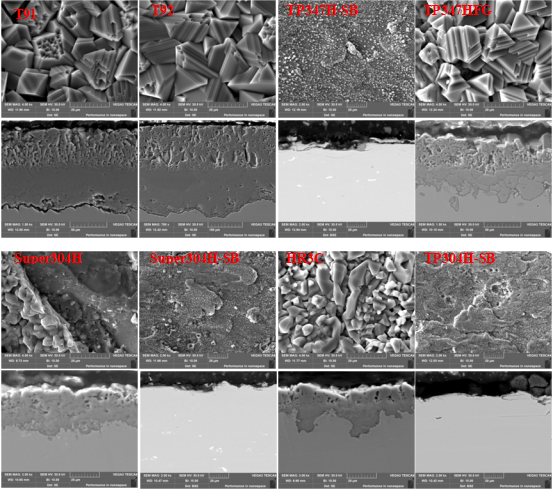

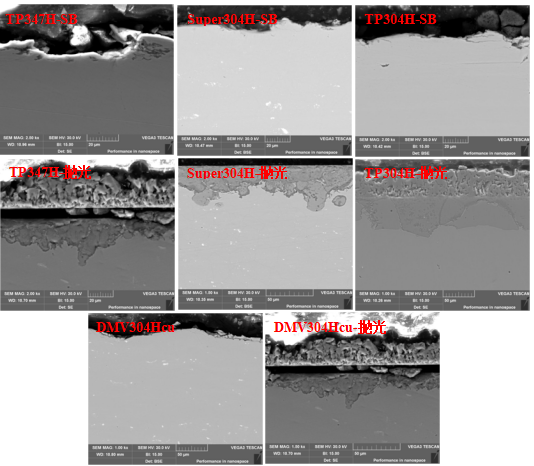

蒸汽氧化1000h后试样表面和横截面氧化物见图4。由图可知T91、T92、TP347HFG、Super304H、HR3C试样表面都形成了明显的结晶状氧化物,并且T92表面可以观察到贯穿于多个氧化物颗粒的裂纹;这五种材料横截面氧化物分为两层,内外层氧化物的界面清晰可见,氧化膜外层疏松多孔。相比而言,TP347H-SB、Super304H-SB、TP304H-SB和DMV304Hcu-SB四种喷丸试样表面未见明显的大颗粒结晶状氧化物,表面氧化物保持细小的颗粒状,其横截面也仅局部区域可以观察到孤立的胞状氧化物。

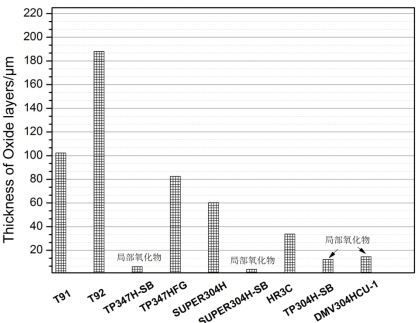

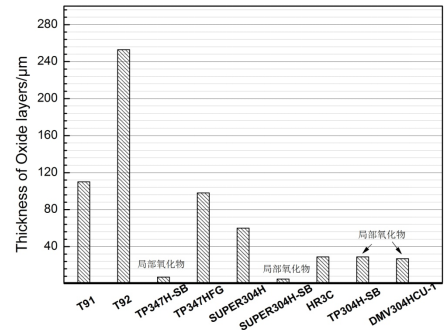

各材料横截面氧化膜厚度数据见图5。用SEM测量试样管内壁氧化层的厚度,TP347H-SB、Super304H-SB、TP304H-SB、DMV304Hcu-SB试样管内壁孤立胞状氧化膜厚度仅仅几个微米,T91和T92氧化膜厚度达102μm和179μm,TP347HFG、Super304H、HR3C氧化膜厚度为79μm、45μm和25μm。

图4氧化1000h后试样表面氧化物横截面氧化物

图5 不同材料管内壁的氧化膜厚度数据

3.2氧化2000h后试样的观察与分析

3.2.1氧化1000h试样重量变化

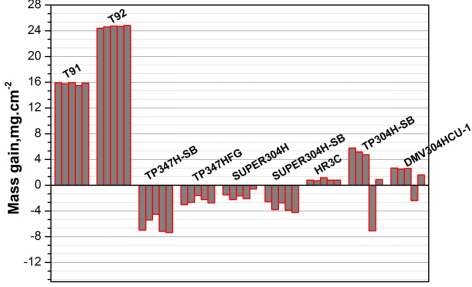

图6为不同材料蒸汽氧化2000h后,试样单位表面上的重量变化,观察氧化后的试样可知T91、T92和HR3C试样的6个表面未观察到明显的剥落现象,而其它六种材料(除喷丸管内壁外)的表面都出现一定程度的剥落。

图6不同材料蒸汽氧化2000h后单位表面上的重量变化

3.2.3氧化2000h氧化物观察

试样氧化2000h后表面和横截面氧化物见图7。由图可知T91、T92、TP347HFG、HR3C试样表面结晶状氧化物相比1000h有一定程度的长大和粗化,形貌也有一定程度的变化,Super304H表面氧化膜已经发生了局部剥落,这五种材料(T91、T92、TP347HFG、HR3C、Super304H)横截面氧化物分为两层,氧化膜外层呈多孔状。与氧化1000h情况类似,TP347H-SB、Super304H-SB、TP304H-SB、DMV304Hcu-SB四种喷丸试样表面未见明显的大颗粒结晶状氧化物,表面氧化物保持细小的颗粒状,其横截面也仅局部区域可以观察到薄的胞状氧化物。

氧化膜厚度数据见图8。氧化2000h后,T91和T92氧化膜厚度达110μm和253μm,TP347HFG和HR3C氧化膜厚度为98μm和29μm。Super304H已经发生了局部氧化膜的剥落,未剥落处氧化膜厚度达60μm。TP347H-SB、Super304H-SB、TP304H-SB、DMV304Hcu-SB四种喷丸试样仅局部出现胞状氧化物。

图7 试样氧化2000h后表面和横截面氧化物 图8 氧化2000h后试样氧化膜厚度数据

图8 氧化2000h后试样氧化膜厚度数据

4.分析与讨论

4.1 结果分析

从上面的结果可以看出,随着氧化时间的延长,T91、T92、TP347HFG、Super304H和HR3C氧化膜厚度增厚,蒸汽氧化2000h,Super304H可以观察到明显的氧化膜剥落现象;而TP347H-SB、Super304H-SB、TP304H-SB、DMV304Hcu-SB四种喷丸试样直至氧化2000h,其都未发生严重的氧化,表现出优异的抗蒸汽氧化性能,

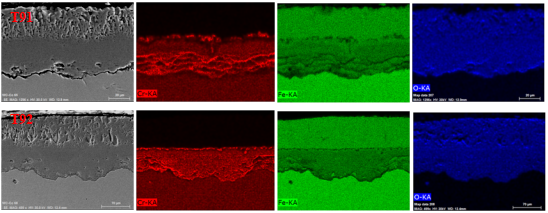

T91蒸汽氧化1000h和2000h后氧化物的厚度达102μm和110μm;T92蒸汽氧化1000h和2000h后氧化物的厚度达179μm和253μm;但两种铁素体钢都未出现明显的氧化物剥落现象,但T91氧化2000h后,氧化物/金属界面已经产生明显的缝隙,T92也出现一定的分离倾向,见图7。据相关报道,铁素体钢氧化物物的剥落一般发生了氧化物/金属界面处,氧化物的剥落使得新鲜的金属表面直接接触蒸汽,导致金属的快速氧化腐蚀。蒸汽氧化2000h后T91和T92氧化物元素分布见图8,从面分布情况可以看出,T91氧化物内层Cr元素在内外氧化层界面处富集,而Cr在靠近金属基体的氧化物内层中呈连续的带状分布,Cr元素在整个氧化物内层中分布并不均匀;相比而言,Cr在T92氧化物内层中分布较为均匀,Cr只在内外氧化层界面处有一定的富集。 图8 T91和T92氧化2000h时横截面氧化物元素面分布

图8 T91和T92氧化2000h时横截面氧化物元素面分布

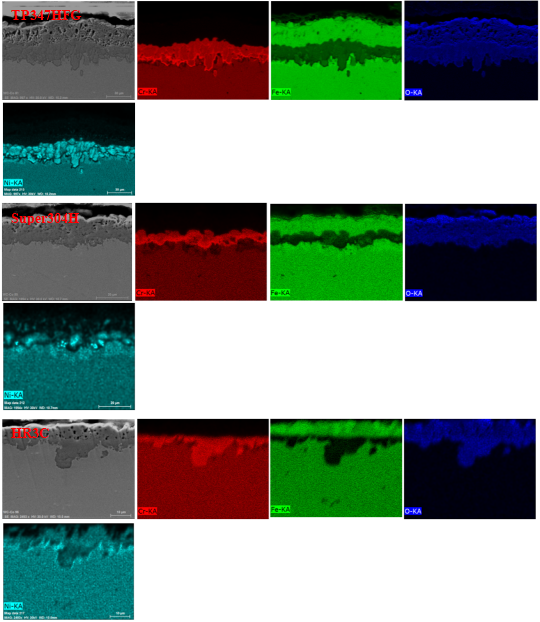

TP347HFG、Super304H和HR3C三种奥氏体钢形成的氧化层内层厚度很不均匀,氧化物外层疏松而多孔,Super304H局部区域已发生外层氧化物的剥落,见图7。三种奥氏体钢氧化物元素分布情况见图8,由图可知氧化物内层富含Cr元素,对细晶粒钢TP347HFG和Super304H其氧化物内层晶粒中富含Ni,而Ni仅在HR3C氧化物内层边缘处有一定富集。 图8 三种奥氏体钢氧化物元素面分布

图8 三种奥氏体钢氧化物元素面分布

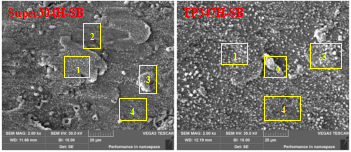

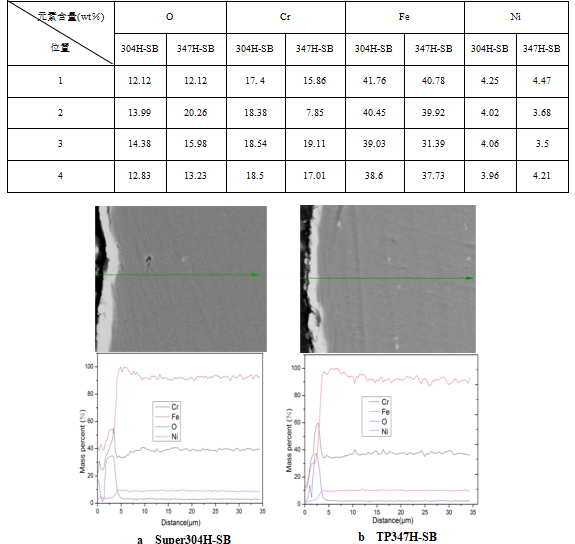

四种喷丸试样TP347H-SB、Super304H-SB、TP304H-SB和DMV304Hcu-SB直至氧化2000h是,未观察明显的氧化物,相比而言,四种材料抛光态试样都形成了明显的氧化物,TP347H和DMV304Hcu抛光态试样发生了严重的内外氧化层的界面分离,Super304H抛光态试样氧化物外层发生了严重的剥落,见图9。从表面氧化物可以看出,喷丸试样并未发生严重氧化,表面氧化物仍保持细小的颗粒状,见图10,对TP347H-SB和Super304H-SB表面进行EDS分析结果见表2,结果表明:TP347H-SB和Super304H-SB试样表面形成了富Cr的氧化物,对TP347H-SB和Super304H-SB试样的横截面做元素线扫描分析可知,靠近试样表面确实存在一个“富Cr峰”,也表明试样外表面形成了富Cr的氧化层,见图11。 图9几种奥氏体钢蒸汽氧化2000h后横截面氧化层形貌

图9几种奥氏体钢蒸汽氧化2000h后横截面氧化层形貌 图10 喷丸试样表面氧化物形貌

图10 喷丸试样表面氧化物形貌

表2 表面氧化物EDS分析

图11 试样横截面元素曲线分布

图11 试样横截面元素曲线分布

4.2讨论

除喷丸试样外,材料的抗蒸汽氧化性能基本上和合金中Cr元素的含量一致,随着Cr元素含量的升高,材料的抗蒸汽氧化性能提高。从上面的结果可以看出,直至蒸汽氧化2000h,四种喷丸试样TP347H-SB、Super304H-SB、TP304H-SB和DMV304Hcu-SB比Cr元素含量更高的HR3C具有更好的抗蒸汽氧化性能,也比与相同化学成分的细晶合金的抗蒸汽氧化性能更优,因此喷丸是不改变材料化学成分和组织而使材料的抗蒸汽氧化性能提高的有效方法[4-8]。

实际上喷丸试样抗氧化性能的提高是通过增加Cr元素的扩散速度(增加扩散路径)来实现的,Fe与Cr 扩散速度的差别是影响表层氧化膜物相构成的重要因素,继而影响到水蒸气氧化速率。在氧化过程中,Cr的扩散主要通过短路扩散来实现[9],因此,增加晶界、亚晶界等短路扩散通道的数量来提高Cr 的扩散通量,是改变表层氧化膜物相构成(图10和表2),提高抗氧化性能的有效方法。喷丸处理可以有效去除管子内表面的原始氧化膜,特别是最外层的纯铁氧化物,降低了水蒸气分解触媒效应[10];另一方面增加了表层及次表层区域中的位错等缺陷密度,提高了表层组织的能量,为Cr扩散提供了大量的短路通道和Cr氧化物的形核地点及形核动力,可以迅速在表层形成一层Cr的氧化物,有效阻止Fe和O的相向扩散,提高了合金抗蒸汽腐蚀性能[11,12]。

5.结论

对T91、T92、TP347H-SB、Super304H(SB)、TP347HFG、HR3C、TP304H-SB、DMV304Hcu-SB在650℃/27MPa的蒸汽中进行蒸汽氧化试验,对氧化后的试样进行分析,得到以下结论:

(1) 除喷丸试样外,材料的抗蒸汽氧化性能基本上和合金中Cr元素的含量一致,随着Cr元素含量的升高,材料的抗蒸汽氧化性能提高,故HR3C的抗蒸汽氧化性能最优。

(2) 喷丸试样TP347H-SB、Super304H-SB、TP304H-SB和DMV304Hcu-SB与其未喷丸表面相比,抗蒸汽氧化性能更加优异,短时氧化性能甚至超过HR3C。

(3) 喷丸处理使得TP347H、Super304H、TP304H及DMV304Hcu试样表面晶粒得细化,大量晶界的产生促进Cr 向试样表面扩散,使表面形成致密的富 Cr 的氧化膜,富Cr氧化膜的形成显著减缓了Fe的扩散,抑制 Fe 氧化物的生成,使Super304H 在水蒸气中的抗氧化性能显著提高。

参考文献:

[1] 马云海. 超(超)临界锅炉用钢高温蒸汽氧化研究[D]. 上海发电设备成套设计研究院, 2013.

[2] 王志民. 喷丸后热处理对S30432和TP347H钢抗高温水蒸汽氧化性能影响研究[D].

[3] 刘江南, 翟芳婷, 王正品,等. 蒸汽温度对T91钢氧化动力学的影响[J]. 西安工业大学学报, 2007(1).

[4]贾建民, Melanie Montgomery. 超超临界机组锅炉用不锈钢管表面冷作硬化处理对其抗蒸汽氧化性能的影响[J]. 热力发电, 2009, 38(006):32-37.

[5]王志民, 刘光明, 吴世强,等. 热处理对S30432喷丸不锈钢抗高温水蒸汽氧化性能的影响[J]. 材料热处理学报, 2019, 40(02):124-132.

[6] 赵慧传, 唐丽英, 贾建民,等. 喷丸处理对S30432锅炉管抗蒸汽氧化性能的影响[J]. 中国电力, 2014, 04(4):9-9.

[7] 张骏、蔡文河、杜双明、董树青、谌康、郑准备. 喷丸奥氏体耐热钢抗蒸汽氧化性的研究与使用现状[J]. 表面技术, 2020, v.49(09):144-151.

[8] 马云海, 郑开云, 林富生,等. 表面加工状态对Super 304H钢抗蒸汽氧化性能的影响[J]. 动力工程学报, 2013(07):572-580.

[9] 马云海.喷丸处理对Super304H钢抗蒸汽氧化性能的影响[J].中国腐蚀与防护学报,2019,39(03):245-252.

[10] Warzee M, Hennaut J, Maurice M, et al. Effect of Surface Treatment on the Corrosion of Stainless Steels in High‐Temperature Water and Steam[J]. Journal of The Electrochemical Society, 1965, 112(7): 670-674.

[11] Kinoshita K, Mimino T, Shibata M. Oxidation of Stainless Steel Tubings in High-Temperature Steam[J]. Trans. Iron Steel Inst. Jap., 1975, 15(6): 334-340.

[12] Mimino T, Kinoshita K, Shibata M. Steam-Oxidation of Stainless Steel Tubing[J]. Nippon Kokan Tech. Rep., 1973 (62): 499-508.