引言:关于机电液一体化,所谓的虚拟样机技术,主要包含协同仿真与虚拟样机建模这两大要素,而且伴随着制造产业的发展而发展。其将源自控制、机械、电子及液压等相关领域的主要模型,组合为更加完备的仿真模型,通过各种模型之间的相互协调展开仿真运行,进而获得物理模型候选设计方案的主要特性。

一、虚拟样机技术的优势

该项技术通过设计思路并行并集成不同的学科有关技术,利用性能完善的交互界面数字化处理实物,能让物理模型实现高度数字化,并在物理样机制造前建立虚拟样机,兼顾产品整个生命周期内的全部要求,仿真评估虚拟样机实现对产品设计的优化,不仅能花费较少时间获得产品最优参数,还能利用这些参数完成物理样机的制造,防止反复测试和改进物理样机,在缩减设计周期的同时减少成本支出。

二、多学科集成仿真构建机电液一体化仿真平台的常见方法

(一)模型转换式

主要是将某个工具的模型有效转换成格式特定、含有模型信息的一种数据文件,以供其他工具模型调配使用,进而达到信息交互的效果。该方式的主要特征为较快的求解速度、占有较少系统资源、出色的稳定性,最重要的是建立模型之后能够重复使用。但是不足在于要求特定的文件格式,不具备通用性。

(二)联合仿真式

现阶段,联合仿真式相对通用而且也是数据交换最常见的方式之一。在此仿真模式下,不同的两个仿真工具,利用TCP、IP等便可进行数据调用及交换。其属于容易构建与实现的一种集成仿真模式,因此具备一定的普适性,这种方式的主要局限是刚性系统处理难度大,会占用较多系统资源,而且在一些情况下运行速度相对缓慢。

(三)求解器集成式

其主要原理为集成不同工具两者之间的求解器代码,进而实现在当中某个仿真环境中调用另个仿真工具中的求解器。该方式的突出优势为,有效轻松应用不同学科求解技术,这样能为用户对现有模型的使用提供便利。但存在的缺陷是模型中的部分因素,例如函数形式、单元类型等在一些条件应该重新定义,由此延长软件的升级与开发周期。

而本文采取的主要软件为![]() 以及MATLAB,结合不同软件的主要特征,综合应用模型转换及联合仿真方法,在此基础上设计出机电液一体化虚拟样机仿真平台方案。利用

以及MATLAB,结合不同软件的主要特征,综合应用模型转换及联合仿真方法,在此基础上设计出机电液一体化虚拟样机仿真平台方案。利用![]() 进行机械系统建模,至于仿真则能在ANSYS与ADAMS软件完成,还能实现Simulink与ADAMS的联合仿真;在AME Sim进行液压系统建模,在Simulink中进行控制系统建模在,通过这两个软件的接口,能够做到液压系统和相关控制环的联合仿真。旨在完成液压系统与机械系统模型之间的对接,主要做法为实现ADAMS与AMESim的数据通信,因为联合仿真需满足大量信息处理需求,加之ADAMS、AME Sim均具备和Simulink一样的接口,综合电控、机械以及液压子系统整合至拥有强大数值计算功能的Simulink环境,从而达到一体化仿真的效果。因此,选择将Simulink作为计算平台与“连接桥梁”,完成一体化仿真方案的设计。

进行机械系统建模,至于仿真则能在ANSYS与ADAMS软件完成,还能实现Simulink与ADAMS的联合仿真;在AME Sim进行液压系统建模,在Simulink中进行控制系统建模在,通过这两个软件的接口,能够做到液压系统和相关控制环的联合仿真。旨在完成液压系统与机械系统模型之间的对接,主要做法为实现ADAMS与AMESim的数据通信,因为联合仿真需满足大量信息处理需求,加之ADAMS、AME Sim均具备和Simulink一样的接口,综合电控、机械以及液压子系统整合至拥有强大数值计算功能的Simulink环境,从而达到一体化仿真的效果。因此,选择将Simulink作为计算平台与“连接桥梁”,完成一体化仿真方案的设计。

三、某武器装备调平系统中仿真平台在虚拟设计中的应用要点

(一)ADAMS、Simulink及机械系统建模的数据交互

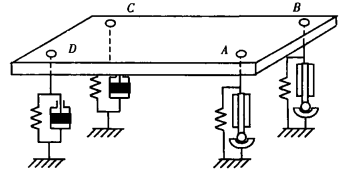

如图所示,ABCD平台代表装备工作台,整体结构为长窄式,不仅柔性较大而且台上略去设备。在系统工作中,仅需工作台AB端顺着A、B连线方向保证水平,无需让整个工作台保持水平,基于此,能通过伸缩两个支腿完成调平工作。Pro/E中建立实体机械系统调平模型,将ADAMS导入获得多个调平模型;将工作台模型在Pro/E中构建并将ANSYS导入生成柔性体,还要在柔性体中导入ADAMS,由此替换为刚性构件。为此,便能获得具备刚柔耦合调整的调平系统模型。

针对ADAMS而言,将va、vb定义为状态变量,把支腿1、2各自的控制速度va、vb定义作为输入,再把输入函数![]() 导入到缸筒和活塞的移动副函数;检测两个支腿在Z向上的负载F、F,再

导入到缸筒和活塞的移动副函数;检测两个支腿在Z向上的负载F、F,再![]() 模块中选取

模块中选取![]() ,而且将其定义成输出状态变量。由此,ADAMS模型的具体信息不仅在

,而且将其定义成输出状态变量。由此,ADAMS模型的具体信息不仅在![]() 环境中导入,且此存在形式为

环境中导入,且此存在形式为![]() ,将其连接Simulink其他模块进,以此完成ADAMS、Simulink之间的数据共享。

,将其连接Simulink其他模块进,以此完成ADAMS、Simulink之间的数据共享。

图1:调平机械系统示意图

(二)AMESim、Simulink和液压系统建模的数据交互

为确保实现AMESim、Simulink之间的联合仿真,应该安装![]() 。安装AMESim时应将

。安装AMESim时应将![]() 用作编译器。然后进行MATLAB、AMESim环境变量设置。利用

用作编译器。然后进行MATLAB、AMESim环境变量设置。利用![]() ,把AMESim模型转换成满足Simulink能够调用的S函数。

,把AMESim模型转换成满足Simulink能够调用的S函数。

(三)形成一体化模型

如果能实现以上两者的数据交互,在![]() 环境中构建仿真一体化模型。下图中的仿真模型,

环境中构建仿真一体化模型。下图中的仿真模型,![]() 顺次是Simulink环境中机械及液压系统的封装形式。将transport delay环节加入ADAMS、AMESim的数据传递,而且借助Fcn时间函数获得调平期间的控制比例阀信号。

顺次是Simulink环境中机械及液压系统的封装形式。将transport delay环节加入ADAMS、AMESim的数据传递,而且借助Fcn时间函数获得调平期间的控制比例阀信号。

(四)设置仿真和分析结果

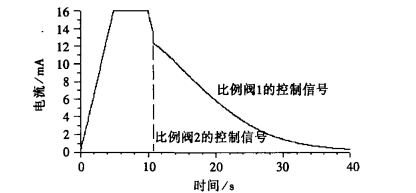

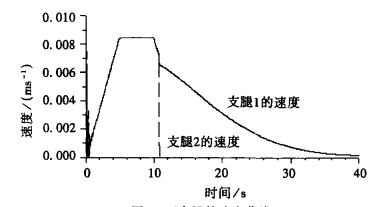

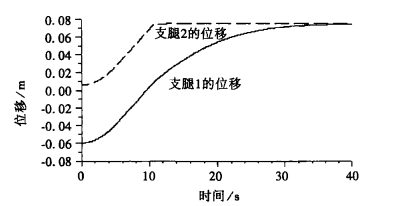

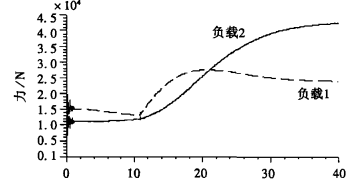

研究同时伸出两支腿将工作台一端撑起,然后顺着方向调平的一个过程。由于AMESim液压系统具有数值刚性特征,在Simulink软件中利用ode15s积分求解设备以及变步长积分计算方法,同时将仿真时间设置为40s。本文以AMESim中仿真结果的提取为例。图2是控制1.2比例方向阀流量信号示意图,图3是两个支腿速度走势相同的曲线,由此说明这一系统设计能达到理想的调速效果。通过图3还能获知,同时伸出支腿与调平期间二者出现的速度变化,刨除在开始初期内的一定冲击,整个速度变化过程相较平稳。通过分析图4中两支腿呈现出的位移过程曲线,其初始状态为两高一低;针对调平过程而言,两支腿能实现位移一致,以此表明能实现工作台顺着方向调平。在图5中分析可得,低位支腿自身负载在从两支腿同时伸出跳变到两者调平的瞬间,存在一定的变化趋势突变,可是负载变化在整个过程中的状态较为平稳。总之,调平系统可以平稳完成调平工作台精度,并且调平机构可以为设备运行予以必要的刚性支承,这样也和设计要求相符。

图2:控制两比例阀流量示意图

图3:速度曲线示意图

图4:位移历程示意图

图5:负载历程示意图

结束语:综上,本文依托单学科建模软件以及相关集成仿真方法,建立起的一体化仿真平台,通过具体实践表明,这一平台可以妥善处理在虚拟设计现代机电产品中存在的问题,因此其未来应用前景十分广阔。

参考文献:

[1]潘双夏,刘静,冯培恩,高峰.挖掘机器人虚拟样机的机电液一体化建模与仿真[J].中国工程机械学报,2003(01):49-53.

[2]孟令辉,占金春.机电液一体化虚拟样机建模与协同仿真技术研究[J].机械制造,2007(08):11-14.