柳钢1450热轧厂自2010年投产以来,卷取机一直存在掉速问题,严重制约了生产节奏和钢卷的产品质量,掉速问题主要表现为卷取张力受到破坏造成故障时间和塔型、废钢特别突出。因此,深入对卷取工艺和控制系统的研究,找出切实有效的治理对策,保证卷取生产的顺行,对降低故障时间,提高作业率、成才率及产品质量,有着十分重要的意义。

1掉速卷现象及原因

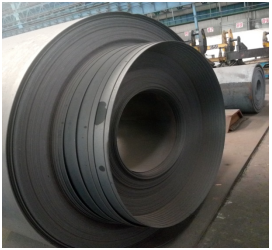

由于卷筒胀径不稳定、卷取速度不稳定、机前侧导板夹持力影响及夹送辊控制不合理,引起卷取张力不稳定和卷取建张打滑,使得在轧制所有规格的钢卷都出现有掉速的现象,如图1所示,掉速卷共同特征就是钢卷断面出现碗状或翻边,轻微的掉速卷需要上平整机重卷,影响冷轧基板的发货效率;严重时出现边部折边的现象,这样钢卷无法平整,改协议或判废,极大影响成材率;同时掉速卷碗状过大过长时,无法正常卸卷,需要人工干预卸卷小车,产生故障时间和影响生产效率。

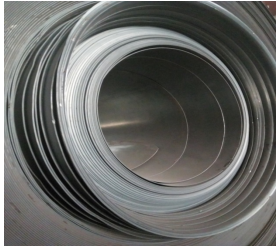

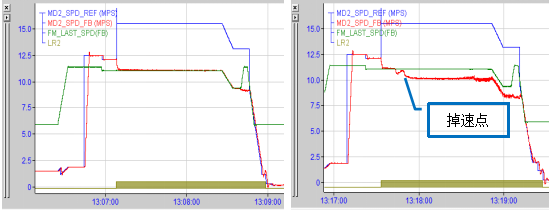

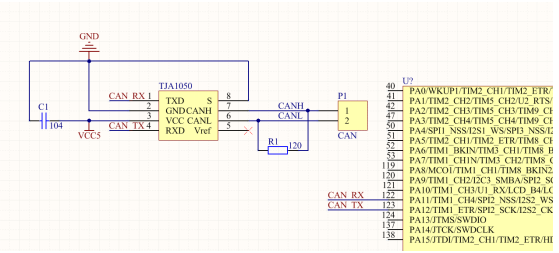

从统计数据分析,掉速卷涉及7种牌号,主要集中在SPHC、DC01、DC03、SPA-H四种牌号,厚度1.5~4.5mm之间,速度7~11米/秒,3个卷取机都出现,其中2、3号卷取机居多,占80%以上,卷取机速度掉速曲线如图2。

![]()

图1钢卷掉速

图1钢卷掉速

图2卷筒电机正常速度与掉速对比

2卷取控制技术

当带钢头部进入卷取机时,助卷辊进行踏步动作,卷取2~3圈时,卷筒速度设定值直接增加1.4倍,超出带钢线速度40%,卷取实际速度无法增加起来,卷取机由速度环转变成了张力环。精轧末架未抛钢前,卷取张力由末机架跟卷筒之间形成,此时,卷取机速度精轧末机架速度同步,抛钢后,卷取张力由夹送辊与卷筒形成,此时,夹送辊的速度滞后于卷筒的速度7%(可由操作人员改变)。精轧末机架在轧制过程中速度有一定的波动,无法实现卷筒速度完全无偏差跟踪,造成张力值变化,会影响到带钢质量,因此在夹送辊与卷筒之间也需形成一定的张力。张力的大小需要保证在轧制薄规格时带钢塑性变形在正常范围。

2.1卷取张力控制

卷取机建张后转为力矩控制,张力计算公式:

T=(-0.14413h*h+4.61206h+24.67307)*宽度系数(1+(B-800)*0.7/B)*强度系数(1+(S-200)*075/S(1)

卷取张力矩:M=T×(2)

电动机的转矩:MD=Tiη(Nm)(3)

式中T-----带钢所受张力(N),D-----带钢外径(m),h-----为带钢厚度,B-----为带钢宽度,S-----为钢种强度,i-----卷取电动机至卷筒的减速比,η-----传动效率,约0.9。

2.2卷径的计算

圈数Wd=∫ndt;卷径:D=(Wd×2×h)+D1(4)

式中 n------电动机转速、转;

3掉速分析和处理措施

3.1优化初始卷径

在卷取阶段,卷筒伺服阀位置闭环给定由待卷直径Ø752胀到Ø780,实际机械最大位置只能胀到Ø770,伺服阀位置给定到Ø780目的是在卷取阶段,伺服阀阀芯打开至最大开口度,保持足够的力撑住钢卷内径。

卷筒胀缩液压缸移动的距离与卷筒直径的变化关系:

D1=D2+0.6498×S

式中:D1-----卷筒的理论直径(mm);D2-----卷筒的最小直径(mm),D0=Ø722mm;S-----胀缩液压缸的行程(mm)。

在卷取过程中,随着卷筒上带钢外径的变化,卷筒电机输出转矩也要随之变化,卷取时卷筒所需电动机转矩为(3)式,曲线关系如图3。

初始卷径就是卷取阶段卷筒的胀径值,稳定初始卷径能为后续卷取过程中卷径的计算提供稳定的基准值,该值做了如下处理,在带钢头部卷取阶段,由待卷直径Ø752胀开,建张时,把胀开最终值锁定,该值不再实时变化或因检测MTS故障数据瞬时为0或负数而导致卷径的计算出现错误。 图3电机转矩与钢卷外径

图3电机转矩与钢卷外径

3.2优化卷取机速度

原控制逻辑采用的是末机架的实际速度做为卷取机组传动设备的基准速度,该实际速度在轧制过程中有时会有比较大的波动,带速变化较大时,超出后滑系数的误差范围,引起的计算和实际板速误差,进而引起卷径误差和张力计算有误差。为了避免末机架实际速度不稳定的因素影响,改为采用末机架的设定速度加后滑系数作为卷取机组传动设备的基准速度,保证卷取机在卷取过程中速度的稳定性。

3.3优化卷取机前侧导板控制

当带钢进入侧导板的倾斜段后侧导板进行第一次短行程动作;当带钢到达夹送辊前HMD热检时,侧导板进行第二次短行程动作;当带钢过夹送辊后,侧导板由位置控制切换成压力控制;当带尾进入到夹送辊后,侧导板退出压力控制,后设置卷取下一块带钢的预摆开口度。带钢全程投压力控制的弊端是,侧导板衬板磨损缝隙较深时(单侧达15mm以上),带钢边部受到的摩擦力就会大,特别是缝隙最深处的宽度与钢板的厚度相近时,摩擦力最大,此摩擦力无法用检测仪表测量具体数据,但从整体分析来看,对卷筒电机的张力影响是最大的。

因此改变侧导板的控制逻辑,侧导板在带钢头部进入夹送辊后用压力控制,压力进入稳定状态后,保证两侧侧导板衬板已经夹住钢板,然后退出压力控制,并把当前侧导板的实际开口度+2mm作为设定值进行位置控制,目的减少带钢受侧导板的作用力,带钢在层冷出口热检检失后切回压力控制,保证带钢尾部展宽狗骨头位置顺利通过侧导板。

3.4优化卷取机前夹送辊控制

当带钢进入夹送辊时,上辊快速压住带钢,并对带钢头部进行第一次弯曲。带钢头部在出口活门和导板的引导下,进入卷取机,保持卷取机和夹送辊间的张力。为了减小上辊辊面的磨损,跟踪计算头部在卷筒上卷2~3圈时便抬起上辊在1.4倍带钢厚度的位置等待,精轧F5抛钢后上辊再次快速压住带钢,由位置控制切换成压力控制,当带尾过夹送辊后,上辊退出压力控制,后设置卷取下一块带钢的预摆开口度

跟踪计算头部在卷筒上卷2~3圈时便抬起上辊存在一定的风险,头部在卷取机内穿带的过程中因带钢头部不规则、温度、强度等因素的影响,跟踪存在一定的误差,理论头部跟踪和实际头部有较大误差时,建张需要的时间久,头部有稍许打滑,加上侧导板已经压力控制夹住带钢,就会出现松卷,卷径计算有误差,或无法建张打滑废钢。优化上辊抬起的时机,带钢头部进入卷取机后,侧导板退出压力控制时,再抬起上辊,就是充分利用上下辊传送带钢辅助卷取机建张,可有效避免打滑风险。

4结语

经过热轧厂自动化室与多部门专业技术人员协同合作、齐心攻关,长期对卷取工艺、设备的研究与治理,采取一系列行之有效的措施,掉速现象得到了有效控制,掉速卷数几乎下降为零。

参考文献:

[1]李华德.电力拖动控制系统[M].北京:电子工业出版社,2006.

[2]宋健.基于数据挖掘方法的热轧带钢表面质量缺陷分析[D].上海:上海交通大学,2008:1-68.

[3]轧制过程自动化/丁修堃主编.-3版.-北京:冶金工业出版社,2009.10(2011.7重印).

[4]吴麒.自动控制原理[M].北京:清华大学出版社,1996.