一、 烟气再循环脱硝技术介绍

高温低氧燃烧技术(HTAC) [1]是20世纪90年代发展起来的一种新型燃烧技术。由于这项技术突出的节能与环保优势,在许多国家得到了广泛的重视。截止到1995年,已经有800多套工业炉采用该技术进行改造。烟气再循环是其中一种低氮燃烧技术,即从锅炉尾部烟道抽取一部分低温烟气(主要成分N2,O2和CO2)返回炉内,参与辅助燃烧和流场整合。抽取的烟气通过与烟气的混合后送入炉内。烟气再循环的效果不仅与燃烧种类有关,还与再循环烟气量有关[2]。循环烟气量一般以烟气循环率β来表示,即烟气再循环量与燃烧设备锅炉排烟总量之比。烟气再循环技术,其核心在于利用烟气所具有的低温低氧特点,将部分烟气再次喷入炉膛合适部位,降低炉膛内局部温度以及形成局部还原性气氛,从而抑制NOx的生成。

二、 垃圾焚烧炉烟气再循环设计技术路线

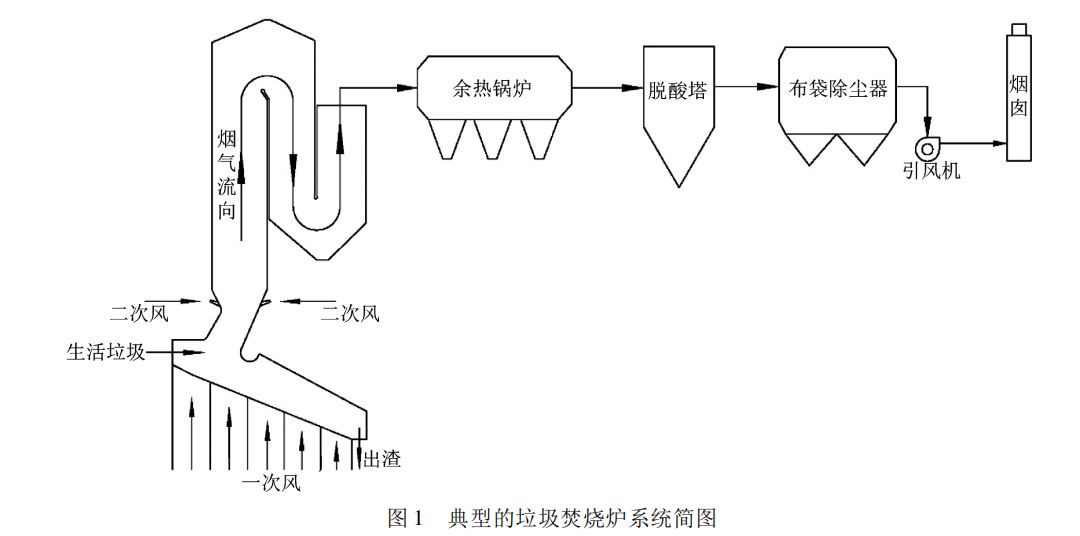

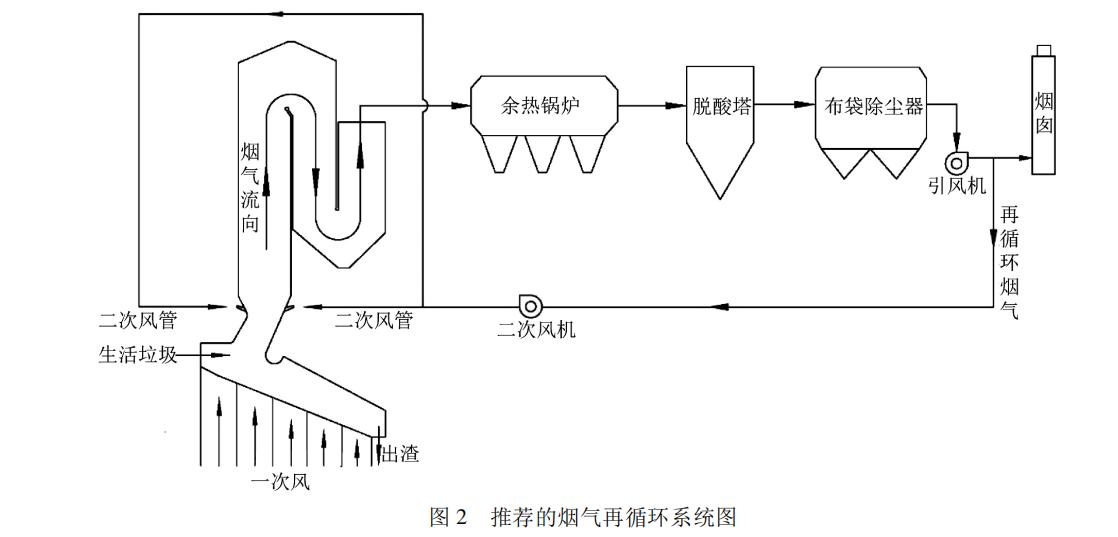

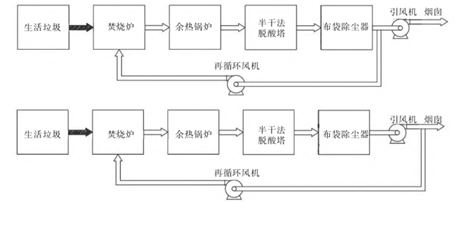

典型的垃圾焚烧炉系统简化后如图1所示,主要包括焚烧炉、余热锅炉、烟气净化装置、一次风、二次风、出渣等。

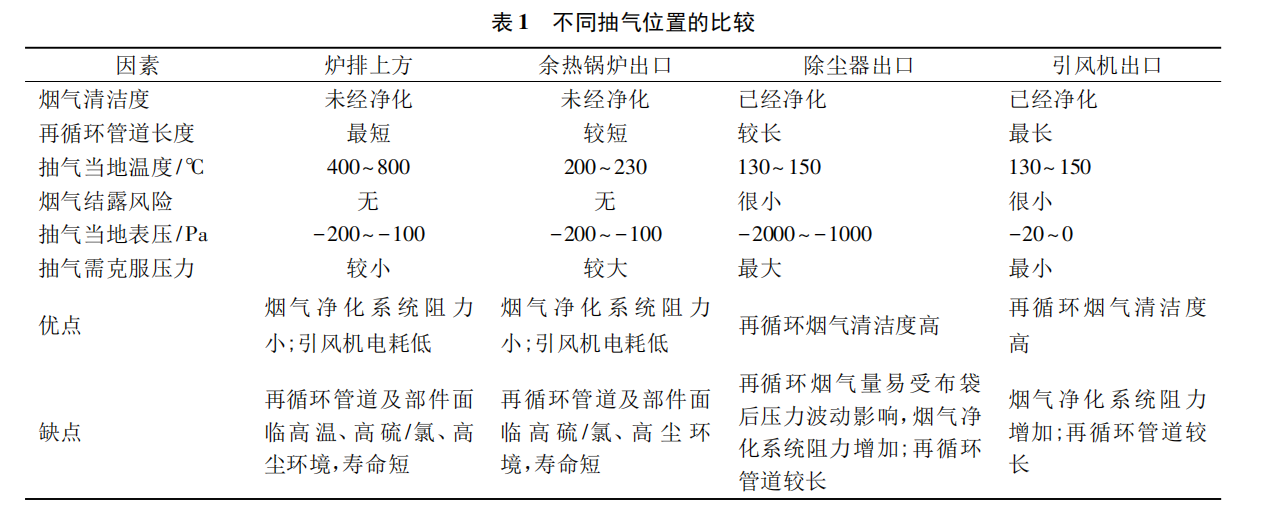

1、再循环烟气抽取方式比较

选择垃圾焚烧炉系统中的炉排上方、余热锅炉出口、除尘器出口、引风机出口等几处典型的烟气抽取位置,进行烟气抽取方案比较分析,分析结果如表1所示。

表1中涉及的工况参数如温度、压力等为常见范围值。根据典型垃圾焚烧炉的烟气特性,烟气的酸露点为120℃左右。从综合比较结果来看,在引风机出口处抽取再循环烟气较为合适,该位置抽取的烟气清洁度高,温度低,再循环管路系统阻力小且抽气口压力稳定,有利于再循环系统稳定运行。

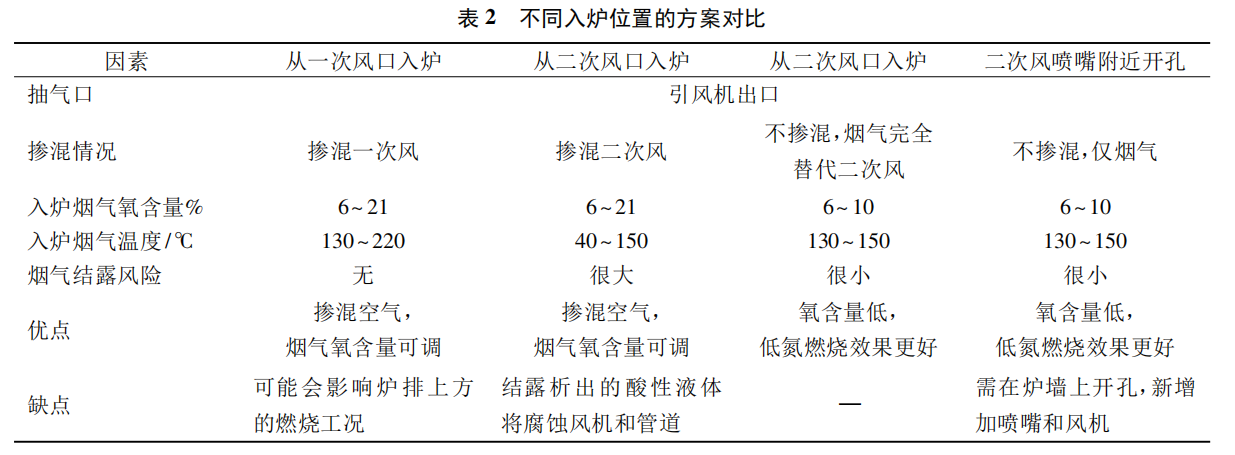

2、再循环烟气入炉方式比较

再循环烟气返回炉内时,可以利用现有风管,或者在炉墙上重新开孔布置喷嘴。选择几处典型的烟气入炉位置进行比较分析,如表2所示。表2中涉及的工况参数如温度、氧量等为常见范围值。

从表2可以看出,改造方案将再循环烟气完全替代二次风,从二次风口入炉较为合适:

1)利用原有二次风管,炉墙风管改动小;

2)利用原有二次风机作为再循环风机,节约成本(原有二次风机轴承应为水冷却);

3)不影响炉内原有配风结构,不影响炉排上方的燃烧工况;

4)烟气温度在酸露点以上,没有结露腐蚀风险,保证可靠运行。

3、配风方式选择

1)改造项目配风方案

烟气再循环改造方案所涉及的因素众多,推荐的设计路线是:将引风机出口的烟气通过再循环管道、原有二次风机和二次风管返回焚烧炉内,再循环烟气完全替代二次风。如图2所示。

大多数研究采用烟气再循环与二次风掺混入炉的配风方式,存在烟气低温结露腐蚀风险,另外在实际运行中会造成调控不够灵活敏捷。我司在龙岩项目改造的烟气再循环系统中,已经遇到这个问题。

2)新建项目配风方案

对垃圾焚烧炉进行烟气再循环配风优化设计,采用烟气再循环和二次风同时供风、互相独立的设计思路,通过数值模拟方法考察不同的再循环喷口布置方式对脱除效率、流场、温度场和燃烬率的影响,寻求最佳的配风方案,为烟气再循环在垃圾焚烧炉中的设计及应用提供重要参考。

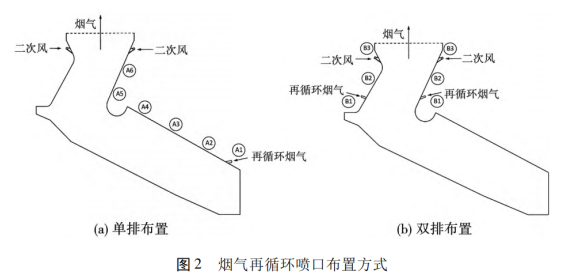

采用独立的烟气再循环系统,不与二次风掺混,维持二次风喷口位置不变,抽取净化后烟气从再循环喷口入炉重新参与燃烧。为给烟气再循环设计提供依据,共提出九种再循环喷口方案:单排布置时如图2(a)演示,喷口依次位于后拱和喉部后墙不同高度位置,共A1~A6六种方式;双排布置的方案如图2(b)演示,喷口依次位于喉部前后墙不同高度位置,共B1~B3三种方式。

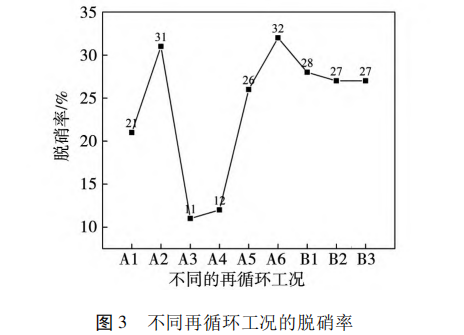

将烟气再循环与原始工况一烟道出口NOx浓度之比作为脱硝率,不同再循环喷口布置方式下的计算结果如图3所示。脱硝率范围在11%~32%,可以观察到效率曲线存在两个高峰区,即工况A2、A6下脱硝率高达30%以上,另外,B1~B3的脱硝率也相对较高,且较为稳定。

1) 垃圾焚烧炉采用独立的烟气再循环配风方式,再循环率为15%时,可以达到脱硝率为11%~32%,单排和双排再循环喷口布置都可以实现有效抑制炉内NOx生成。

2) 不同再循环设计的脱硝效率存在两个高峰区,对应喷口位置分别在后拱中部与焚烧炉出口附近,主要原因是分别在炉内下部和上部创造出了两个比较大的还原性气氛区,使得脱硝效率越高,这为烟气再循环的设计提供了重要的参考依据。

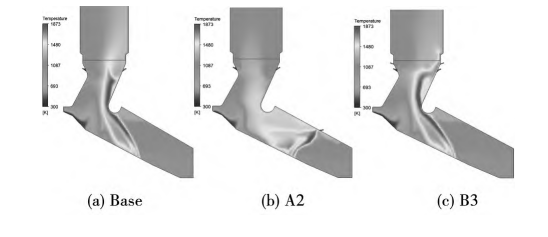

3) 优化的再循环设计还可以提高气相燃烬率,增强炉内气流扰动,改善炉膛温度场和流场,使得温度分布、流线分布相比于原始工况更为均匀[3]。

三、 烟气再循环设计注意事项

再循环烟气通常取自净化后的烟气,如图7所示,一般从布袋除尘器后或者引风机后管道抽取[4]。由变频风机的运行特性可知,风机风压变化和转速比的二次方成正比,风机通过变频调节而不是通过风门调节时,风机风压会急剧变化。

如果取风口放到引风机前,风机频率较低时,烟气存在从焚烧炉倒流的风险;如果取风口放到引风机后,则这种风险会比较低,因为引风机后风压为正压,焚烧炉内压力为微负压;但当再循环风机出现故障时,如不采取保护措施,炉内高温烟气会倒流进烟气再循环系统,造成管道及设备损坏,如图8所示,烟气倒流后,风机腐蚀严重,风道如不采取加固措施会有坍塌风险。

因此,要设置连锁保护装置,比如压力和温度报警装置、紧急风门、空气旁路等措施,防止烟气倒流。增加一台再循环风机后就会出现通风机串并联的问题。对于离心式风机,频率变化时管道系统压力流量会同步变化,只通过变频控制会出现喘振现象,不利于系统的稳定运行。

因此建议设置该系统时需设置风机调节风门,再循环系统运行时可以结合风机频率和调节风门共同维持系统压力流量。

图7再循环烟气取风示意图

图8烟气倒流后,风机腐蚀示意图

经过调研,部分垃圾焚烧厂在运行过程中以控制排烟氧气浓度为指导,极易造成燃烧不稳定,未完全燃烧热损失增加;部分垃圾焚烧厂,二次风和烟气再循环系统只用其一,而不是配合使用,这样会导致喷嘴堵塞或烧坏,造成设备浪费,两个系统必须始终运行,以为后面燃烧提供充足氧气和使高温烟气充分混合;部分垃圾焚烧厂运行时,未考虑再循环烟气的投入对SNCR系统的影响以及二者之间的配合关系。这些问题都会使烟气再循环技术的优势得不到发挥,归结原因,国内垃圾焚烧厂关于烟气再循环技术的运行经验不足,缺乏详细的运行指导手册。

四、 结论与建议

烟气再循环脱硝技术目前在垃圾发电项目应用还未推广,运行的经验不多,但在对氮氧化物减排力度日趋严格的大背景下,不失为一种投入成本较低的辅助性脱硝工艺。为确保再循环系统的安全可靠性,烟气再循环脱硝技术在管道设计和施工时应注意以下方面:

(1)焚烧炉容量大小不同,适宜的再循环率大体相同,根据相关设计规程,风管内设计流速为10~15m/s较为合理;

(2)管路布置简单化,尽量减少弯头数量,抽气口根据烟气的流动方向做相应处理,减少流动阻力;

(3)管路阀门、仪表(温度、压力和流量测点)设置合理且规范化,做好仪控,使再循环烟气可定量、可调整;

(4)做好保温和密封,包括再循环管道、各部件、风机等整个再循环系统,规避腐蚀风险;

(5)管道沿气体流动方向呈1°~2°倾斜布置,在管道低点和风机处布置疏水口,以便于管道内凝结液体排出;

(6)尽量借用现场结构作管道支撑,节约空间,合理布置滑动点、固定点、膨胀节,校核支吊架对现场结构载荷影响。

(7)选用干净的烟气进行再循环,即取风口设置于烟气净化系统后,这样虽会增加烟气处理系统负荷,但会减少相关设备的腐蚀和磨损问题。

(8)喷入口位置应远离炉排燃烧中心,以免影响垃圾燃烧。热值较低时不建议设置烟气再循环系统,如设置了该系统,建议改用空气旁路,作为二次风使用。

(9)设计时应考虑二次风系统和烟气再循环系统的配合,即选择合适的再循环比率,确保未完全燃烧损失较低(即一氧化碳量满足排放要求)。

(10)应设置安全连锁装置,防止因系统故障、风机负荷降低或者炉内压力异常升高导致炉内烟气倒流进再循环系统。

(11)应设置空气旁路,以便再循环系统不用时或烟气品质不满足再循环要求时,吹扫再循环系统,避免产生低温和高温腐蚀(喷嘴处)。

参考文献

[1]王环,赵向东.基于烟气再循环的燃气炉低氮氧化物排放性能研究[J].工业锅炉,2017(01).

[2]兰健,吕田,金永星.烟气再循环技术研究现状及发展趋势[J].节能,2015(10).

[3]刘联胜,杨华,衡国辉等,烟气再循环对液雾旋流火焰的影响[J].热科学与技术20065(4):356-360.

[4]毛玉如,方梦祥,王树荣等,空气分离/烟气再循环技术研究进展[J].锅炉技术,2003,33(3)5-9.